Preguntas técnicas frecuentes sobre Riesgos Químicos - Página 2

En este apartado se recogen una selección de las cuestiones en materia de prevención de riesgos laborales realizadas a este instituto con más frecuencia.

Más información en Materias Riesgos Químicos.

En primer lugar, hay que mencionar la Orden de 7 de diciembre de 2001 por la que se modifica el Anexo I del Real Decreto 1406/1989, de 10 de noviembre, por el que se imponen limitaciones a la comercialización y al uso de ciertas sustancias y preparados peligrosos. En concreto, esta orden prohíbe las actividades de comercialización y uso del amianto como materia prima. Por su parte, el artículo 4 del Real Decreto 396/2006, de 31 de marzo, por el que se establecen las disposiciones mínimas de seguridad y salud aplicables a los trabajos con riesgo de exposición al amianto, redunda en dicha prohibición al recoger expresamente las actividades que exponen a los trabajadores a las fibras de amianto en la extracción del amianto, la fabricación y la transformación de productos de amianto o la fabricación y transformación de productos que contienen amianto añadido deliberadamente, exceptuando de tal prohibición únicamente el tratamiento y desecho de los productos resultantes de la demolición y de la retirada del amianto.

No obstante, conforme a la normativa, los materiales o productos con amianto fabricados e instalados con anterioridad a la prohibición que entró en vigor en el año 2002, pueden seguir instalados y en uso mientras dure su vida útil, no siendo obligatorio retirarlos siempre y cuando estén en buen estado y no presenten riesgos de liberación de fibras al ambiente. En este sentido, el anexo XVII del Reglamento (CE) nº 1907/2006 del Parlamento Europeo y del Consejo, de 18 de diciembre de 2006, relativo al registro, la evaluación, la autorización y la restricción de las sustancias y preparados químicos (REACH), por el que se crea la Agencia Europea de Sustancias y Preparados Químicos, se modifica la Directiva 1999/45/CE y se derogan el Reglamento (CEE) nº 793/93 del Consejo y el Reglamento (CE) nº 1488/94 de la Comisión, así como la Directiva 76/769/CEE del Consejo y las Directivas 91/155/CEE, 93/67/CEE, 93/105/CE y 2000/21/CE de la Comisión, que afecta a la fabricación, comercialización y uso de estas fibras y de los artículos y mezclas que lo contengan, realiza esta misma puntualización. Esto es debido a que en la mayoría de los casos para que haya exposición a fibras de amianto debe haber manipulación del material con amianto, sobre todo si se trata de materiales denominados no friables.

Finalmente, cuando un material haya alcanzado el final de su vida útil, hay que retirarlo conforme a lo establecido en el Real Decreto 396/2006.

El Plan de Trabajo es el documento en el que se describe de forma detallada la acción que se va a ejecutar, la metodología a seguir y las medidas de prevención y protección necesarias para que el trabajo se realice en condiciones de mínima exposición posible, incluyendo las operaciones de limpieza final y descontaminación de la zona de trabajo, tal y como se exige en el artículo 6 del Real Decreto 396/2006, de 31 de marzo, por el que se establecen las disposiciones mínimas de seguridad y salud aplicables a los trabajos con riesgo de exposición al amianto.

El contenido del Plan de Trabajo viene recogido en el artículo 11 del mencionado real decreto e incluye la descripción del trabajo a realizar, el tipo de material a intervenir, la ubicación, la fecha de inicio de los trabajos y duración de los mismos, las personas trabajadoras implicadas y su experiencia, los procedimientos a emplear, las medidas de protección y preventivas a aplicar, los equipos utilizados, la información y formación a los trabajadores, las medidas de eliminación de los residuos, los recursos preventivos utilizados, los procedimientos de evaluación y control, etc. Puede encontrarse información detallada sobre los planes de trabajo en el apéndice 8 de la Guía técnica para la evaluación y prevención de los riesgos relacionados con la exposición al amianto.

La persona responsable de su elaboración, así como de la aplicación efectiva del mismo, es el empresario de la empresa que va a ejecutar los trabajos y debe basarse en una evaluación previa de los riesgos de exposición a amianto.

Finalmente, y antes del inicio de los trabajos, los planes de trabajo deben presentarse para su aprobación ante la Autoridad Laboral correspondiente al lugar del trabajo en el que vayan a realizarse los mismos, siendo su aprobación una condición necesaria para su aplicación.

La normativa básica de aplicación en España para la protección de la salud de los trabajadores frente al amianto es el Real Decreto 396/2006, de 31 de marzo, por el que se establecen las disposiciones mínimas de seguridad y salud aplicables a los trabajos con riesgo de exposición al amianto.

Debe tenerse en cuenta que el mencionado real decreto se encuadra en la normativa general sobre seguridad y salud en el trabajo, constituida principalmente por la Ley 31/1995, de 8 de noviembre, de Prevención de Riesgos Laborales, y por el Real Decreto 39/1997, de 17 de enero, por el que se aprueba el Reglamento de los Servicios de Prevención.

Además, a los trabajos con amianto también les son de aplicación las disposiciones del Real Decreto 665/1997, de 12 de mayo, sobre la protección de los trabajadores contra los riesgos relacionados con la exposición a agentes cancerígenos durante el trabajo y el Real Decreto 374/2001, de 6 de abril, sobre la protección de la salud y seguridad de los trabajadores contra los riesgos relacionados con los agentes químicos durante el trabajo.

Asimismo, aquellos trabajos con amianto que se consideren obra de construcción les serán de aplicación el Real Decreto 1627/1997, de 24 de octubre, por el que se establecen disposiciones mínimas de seguridad y de salud en las obras de construcción.

Igualmente hay que tener en cuenta en materia de coordinación de actividades empresariales, el artículo 24 de la Ley 31/1995, de 8 de noviembre, de Prevención de Riesgos Laborales y el Real Decreto 171/2004, de 30 de enero, por el que se desarrolla el artículo 24 de la Ley 31/1995.

Por otro lado, hay que tener presente la Ley 7/2022, de 8 de abril, de residuos y suelos contaminados, en materia de gestión y eliminación de residuos peligrosos.

Se recomienda que tanto los productos con nanomateriales que han llegado al final de su vida útil como los que se vayan a desechar por cualquier otro motivo, incluyendo los equipos de protección individual o los filtros de los sistemas de extracción, se consideren residuos peligrosos y, por tanto, se les aplique la legislación correspondiente.

Se recuerda que los equipos de protección individual sólo deben utilizarse cuando las medidas de prevención y protección adoptadas no garanticen un nivel adecuado de protección al trabajador.

En relación con los equipos de protección respiratoria, se recomienda el uso de equipos filtrantes de partículas de clase 3, bien filtros P3 acoplados a máscara completa o a mascarilla (media máscara), bien mascarilla autofiltrante FFP3.

No existe regulación específica relacionada con la prevención de riesgos laborales para los nanomateriales. Les es de aplicación el Real Decreto 374/2001, de 6 de abril, sobre la protección de la salud y seguridad de los trabajadores contra los riesgos relacionados con los agentes químicos durante el trabajo.

Por otra parte, si un nanomaterial (por ejemplo, la sílice cristalina) o el material de la misma composición en la escala macro es cancerígeno o mútageno según el criterio del Real Decreto 665/1997, de 12 de mayo, sobre la protección de los trabajadores contra los riesgos relacionados con la exposición a agentes cancerígenos durante el trabajo, también sería de aplicación dicho Real Decreto.

En relación con la comercialización de sustancias y mezclas, les será de aplicación el Reglamento (CE) nº 1907/2006 del Parlamento Europeo y del Consejo, de 18 de diciembre de 2006, relativo al registro, la evaluación, la autorización y la restricción de las sustancias y preparados químicos (REACH), por el que se crea la Agencia Europea de Sustancias y Preparados Químicos y el Reglamento (CE) nº 1272/2008 del Parlamento Europeo y del Consejo, de 16 de diciembre de 2008, sobre clasificación, etiquetado y envasado de sustancias y mezclas, y por el que se modifican y derogan las Directivas 67/548/CEE y 1999/45/CE y se modifica el Reglamento (CE) nº 1907/2006 (conocido como Reglamento CLP).

No todos los nanomateriales tienen los mismos efectos toxicológicos y hay que estudiarlos caso por caso.

Los efectos más importantes que se han encontrado en estudios “in vivo” son a nivel pulmonar e incluyen inflamación, daños a los tejidos y fibrosis o generación de tumores. También pueden afectar al sistema cardiovascular.

Los nanomateriales más peligrosos desde el punto de vista de la salud son los que presentan estructuras similares a las fibras de amianto, como algunos tipos de nanotubos de carbono, ya que suponen un riesgo de mesotelioma (una forma de cáncer de pleura).

Los nanotubos de carbono del tipo MWCNT-7 han sido clasificados como posible carcinógeno para humanos (Grupo 2B) por inhalación por la Agencia Internacional de Investigación Contra el Cáncer (IARC).

A partir del 1 de octubre de 2021, es de aplicación el Reglamento UE 2020/217, por el que el TiO2 en forma de polvo que contenga el 1 % o más de partículas con un diámetro aerodinámico ≤ 10 µm se clasifica como carcinógeno de categoría 2 por inhalación. Por tanto, los nanomateriales que contengan TiO2 serán clasificados de esta manera.

Los nanomateriales en forma de polvo, especialmente los polvos metálicos, presentan un riesgo de explosividad e inflamabilidad más alto que el mismo material en la escala macro.

Generalmente no. Durante el proceso de producción y manipulación de los nanomateriales, las partículas primarias tienden a unirse unas con otras dando lugar a aglomerados y agregados que pueden alcanzar tamaños superiores a 100 nm. Asimismo, pueden unirse a otras partículas presentes en el aire.

Sin embargo, en el caso de las nanofibras rígidas, o en procesos donde el nanomaterial o el producto donde está contenido el nanomaterial se somete a una elevada energía, como en los procesos de mecanizado, sí es posible la liberación de partículas o fibras independientes.

Los términos partícula, aglomerado y agregado se definen como sigue:

partícula: una parte diminuta de materia con límites físicos definidos;

aglomerado: un conjunto de partículas débilmente ligadas o de agregados en los que la extensión de la superficie externa resultante es similar a la suma de las extensiones de las superficies de los distintos componentes;

agregado: una partícula compuesta de partículas fuertemente ligadas o fusionadas.

Sí. Los nanomateriales manufacturados se denominan nanofibra, nanoplaca, o nanopartícula, dependiendo de si tienen una, dos o tres dimensiones externas, respectivamente, en la nanoescala. Dentro del grupo de las nanofibras se denominan nanohilos, nanotubos o nanovarillas, dependiendo de si la nanofibra es eléctricamente conductora, hueca o sólida.

El término nanomaterial se refiere a sustancias químicas o materiales cuyas partículas tienen un tamaño de entre 1 y 100 nanómetros (nm) en, al menos, una dimensión.

En 2011, la Comisión Europea publicó una recomendación para armonizar la definición de nanomateriales entre distintos marcos jurídicos, incluidos los reglamentos REACH y CLP:

Por «nanomaterial» se entiende un material natural, secundario o fabricado que contenga partículas, sueltas o formando un agregado o aglomerado y en el que el 50 % o más de las partículas en la granulometría numérica presente una o más dimensiones externas en el intervalo de tamaños comprendido entre 1 nm y 100 nm. No obstante, los fullerenos, los copos de grafeno y los nanotubos de carbono de pared simple con una o más dimensiones externas inferiores a 1 nm deben considerarse nanomateriales.

Desde el 1 de enero de 2020, los requisitos jurídicos explícitos con arreglo al reglamento REACH se aplican a las empresas que fabrican o importan nanoformas.

No es posible definir una periodicidad única para las calibraciones ni verificaciones de los equipos, sino que esta se debe establecer en función de factores como: la transcendencia de los resultados, el grado y las condiciones de utilización del equipo, los resultados de las calibraciones o verificaciones previas, las instrucciones del fabricante y las recomendaciones de la información técnica disponible o publicada. Por tanto es, responsabilidad del usuario establecer y tener implantado un plan de mantenimiento y calibración o verificación de sus equipos de medida como parte de su sistema de gestión de la calidad.

No obstante, y a modo orientativo, cabe indicar que la UNE-EN ISO 13137 Atmósferas en el lugar de trabajo. Bombas para muestreo personal de los agentes químicos y biológicos. Requisitos y métodos de ensayo señala en el anexo informativo “Ensayos de usuario para bombas y medidores de flujo” que el funcionamiento de la bomba se debería verificar rutinariamente, al menos anualmente, y que para la verificación rutinaria se puede realizar el ensayo de la estabilidad del caudal con el aumento de la pérdida de carga al caudal al que normalmente se utiliza.

Por otro lado, cada vez que se va a utilizar una bomba en un muestreo activo, es necesario verificar el caudal de muestreo para que las mediciones que se realicen sean fiables y representativas. Este vídeo recoge cómo realizar correctamente este proceso antes y después de la toma de muestras, así como la forma de incorporar estos datos a la incertidumbre del volumen de aire muestreado.

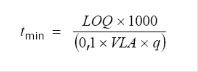

El tiempo mínimo de duración de una medición debe ser aquel que asegure que la cantidad de agente químico recogido durante el muestreo sea mayor que el límite de cuantificación analítico cuando la concentración de dicho analito en la atmósfera de trabajo es la décima parte del valor límite de exposición diaria (VLA-ED) (0,1 x VLA-ED), y puede estimarse aplicando la ecuación:

donde:

- tmin: es el tiempo mínimo de muestreo, en minutos;

- LOQ: es el límite de cuantificación analítico, en miligramos;

- VLA: es el valor límite ambiental de exposición diaria, en miligramos por metro cúbico de aire;

- q: es el caudal del muestreador a utilizar, en litros por minuto.

Cuando el tiempo mínimo de muestreo sea superior al tiempo real de la operación, se debería considerar la posibilidad de utilizar muestreadores diseñados para usarse con un caudal mayor.

Puede consular dicha información en:

https://www.insst.es/metodos-de-toma-de-muestras-y-analisis

https://www.hse.gov.uk/pubns/mdhs/

https://www.inrs.fr/publications/bdd/metropol.html

NIOSH: Manual of Analytical Methods

OSHA: Sampling and Analytical Methods

Los requisitos exigibles a los métodos de toma de muestras y análisis para este tipo de determinaciones se resumen en los siguientes:

- El intervalo de medida del método incluirá, en todos los casos, el valor límite ambiental (VLA) correspondiente. En el caso de los valores límite de exposición diaria (VLA-ED®), deberá extenderse al menos de 0,1 VLA-ED® a 2 VLA-ED®. En cuanto a los valores límite de corta duración (VLA-EC®), el intervalo de medida se extenderá al menos de 0,5 VLA-EC® a 2 VLA-EC®.

- El tiempo de muestreo debe ser menor o igual que el periodo de referencia del valor límite, para aquellos métodos de medida cuyos resultados tienen por objeto la comparación con los valores límite.

- La incertidumbre expandida debe ser ≤ 30% (≤ 50% en el caso de mezclas de partículas en suspensión en el aire y de vapores) para el intervalo de 0,5 VLA-ED® a 2 VLA-ED® y ≤ 50% para el intervalo de 0,1 VLA-ED® a 0,5 VLA-ED® en el caso de los valores límite de exposición diaria. En el caso de los valores límite de corta duración, la incertidumbre expandida debe ser ≤ 50% para el intervalo de 0,5 VLA-EC® a 2 VLA-EC®.

La norma UNE-EN 689:2019+AC: 2019 Exposición en el lugar de trabajo. Medición de la exposición por inhalación de agentes químicos. Estrategia para verificar la conformidad con los valores límite de exposición profesional está desarrollada para evaluar la exposición y demostrar la conformidad con los valores límite (VLA) de situaciones en las que tanto el agente químico como las condiciones de exposición se mantienen relativamente constantes en el tiempo (varios meses, años, etc.). Propone una estrategia que tiene como objeto reducir costes mediante la aplicación de procedimientos estadísticos a los resultados de las mediciones. De esta forma, se puede, a partir de la medición de la exposición de un número reducido de jornadas, predecir la exposición de las jornadas en las que no se hace ninguna medición.

Cuando en la actividad laboral los agentes químicos y las condiciones de exposición varían continuamente, no se dan las condiciones básicas para la aplicación de la norma, por lo será necesario recurrir a otro tipo de estrategias para la evaluación de la exposición. De la norma sería aplicable la parte referida a cómo realizar la medición para que esta sea representativa de la exposición de la jornada laboral, es decir, la parte de muestreo, tipo de muestreo, tiempo de muestreo, procedimiento de medida, etc.

Conforme al artículo 3.5 del Real Decreto 374/2001, de 6 de abril, sobre la protección de la salud y seguridad de los trabajadores contra los riesgos relacionados con los agentes químicos durante el trabajo, as mediciones no serán necesarias cuando el empresario demuestre claramente, por otros medios de evaluación, que se ha logrado una adecuada prevención y protección, de conformidad con lo dispuesto en el apartado 3.1 de este real decreto.

A partir de la identificación de los agentes químicos y los factores de exposición en determinadas ocasiones es posible obtener conclusiones. A veces el criterio del higienista puede ser suficiente, o bien, mediante la aplicación de un método cualitativo de evaluación de la exposición, se llega a conclusiones, a partir de las cuales se puede decidir sobre la necesidad de adoptar medidas preventivas, determinar la índole de las mismas y priorizar las medidas preventivas necesarias. Si se ha podido concluir que se está muy por debajo del valor límite o por encima del mismo, no habría que continuar con una toma de muestras y posterior análisis.

En la documentación de la evaluación de riesgos se indicará el criterio de evaluación utilizado y se justificará por qué no fue necesario realizar las mediciones de la exposición.

Hay ocasiones en las que una normativa específica establece la obligatoriedad de la toma de muestras. En las actividades que puedan presentar riesgo de exposición al amianto, la evaluación de riesgos sí debe incluir la medición de la concentración de fibras, conforme al artículo 5 del Real Decreto 396/2006, de 31 de marzo, por el que se establecen las disposiciones mínimas de seguridad y salud aplicables a los trabajos con riesgos de exposición al amianto.

Cuando se trata de agentes químicos de especial toxicidad, como cancerígenos, mutágenos, sensibilizantes o tóxicos para la reproducción, generalmente se recomienda la toma de muestras para conocer el nivel de exposición a dichos agentes.

Desde el punto de vista legal, debe tenerse en cuenta lo indicado en el Real Decreto 39/1997, de 17 de enero, por el que se aprueba el Reglamento de los Servicios de Prevención, y concretamente en sus anexos VII “Lista no exhaustiva de agentes , procedimientos y condiciones de trabajo que pueden influir negativamente en la salud de las trabajadoras embarazadas o en periodo de lactancia natural, del feto o del niño durante el periodo de lactancia natural”, y VIII “Lista no exhaustiva de agentes y condiciones de trabajo a los cuales no podrá haber riesgo de exposición por parte de trabajadoras embarazadas o en periodo de lactancia natural”

Por otro lado, el INSST ha publicado una serie de documentos que, si bien no tienen carácter legal, salvo que estén recogidas en una disposición normativa vigente, constituyen un conjunto de directrices o recomendaciones y guías de buenas prácticas. Entre ellas cabe citar:

El INSST ha publicado, y actualiza periódicamente, una base de datos (INFOMEP) que incluye una relación de los medicamentos clasificados como peligrosos según los criterios de clasificación y listas de fármacos peligrosos publicados por el National Institute For Occuptional Safety and Health (NIOSH), de Estados Unidos, que incluye los medicamentos para el uso humano comercializados en España.

Este listado permite la identificación de los medicamentos peligrosos de uso humano comercializados según los criterios del NIOSH, y realizar la correspondiente evaluación de riesgos, que permitirá, conociendo las operaciones realizadas, los equipos y procedimientos empleados y la peligrosidad de estas sustancias, concluir si existe un riesgo para la salud y la seguridad de los trabajadores derivado de la exposición a estos medicamentos durante su preparación o administración, y el conjunto de medidas preventivas y de protección específicas a adoptar.

La preparación de citostáticos debe realizarse en equipos de contención que proporcionen los más altos niveles de protección al operario, así como también al medicamento y al ambiente. Por ello, con el fin de trabajar en condiciones asépticas y de protección, las preparaciones de estos agentes se realizan en cabinas de seguridad. Pueden ser cabinas totalmente cerradas, como los aisladores de laboratorio y las cabinas de seguridad biológica (CSB) de clase III, o con acceso abierto en su parte frontal, como las CSB de clase II.

Las especificaciones de las CSB se hallan recogidas en la norma UNE-EN 12469 Biotecnología. Criterios de funcionamiento para cabinas de seguridad microbiológica.

Entre las CSB de clase II se pueden diferenciar los tipos IIA y IIB, atendiendo al porcentaje de aire que recirculan y extraen. Para la manipulación de citostáticos se recomiendan las CSB clase IIB, que recirculan el 30% del aire y expulsan el 70% restante o pueden expulsar el 100% al exterior, y siempre dedicadas exclusivamente para el trabajo con estos fármacos. Las CSB clase IIA, que recirculan el 70% del aire y expulsan el 30% restante, no se recomiendan para la manipulación de citostáticos.

Actualmente, también se dispone de cabinas de seguridad específicas para la manipulación de citostáticos (según norma alemana DIN 12980:2006, que define los requisitos específicos para cabinas de seguridad destinadas a la manipulación de sustancias citotóxicas).

Por lo tanto, las cabinas de seguridad adecuadas para la preparación de agentes citostáticos son las cabinas de seguridad totalmente cerradas (CSB clase III o aisladores), las CSB de clase IIB o las cabinas de seguridad específicas para citostáticos.

NIOSH dio el nombre de CSTD (Closed System Drug Transfer Devices) a los dispositivos para la transferencia de citostáticos y, en general, de principios activos de alta potencia o toxicidad, que utilizan sistemas cerrados. Se define un CSTD como un dispositivo de transferencia de fármacos que impide mecánicamente la transferencia de contaminantes ambientales al sistema y el escape de concentraciones peligrosas de fármacos o sus vapores fuera del sistema

Se recomienda la consulta de la nota técnica de prevención NTP 1134 “Exposición laboral a medicamentos peligrosos: sistemas seguros para su preparación”, del INSST, en la que se exponen con todo detalle las características de los sistemas cerrados para la preparación de “medicamentos peligrosos” en general.