017. Rectificado superficial de piezas de madera mediante lijado en carpinterías y ebanisterías: exposición a polvo de madera. (2014)

Descripción de la situación de trabajo

El rectificado superficial de piezas de madera mediante lijado se produce principalmente en actividades industriales de segunda transformación de la madera. Las piezas pueden ser de madera maciza o tableros de aglomerado. La situación de trabajo descrita en esta ficha incluye las siguientes operaciones:

- Lijado de la pieza de madera. El lijado consiste en frotar las superficies de las piezas de madera con un abrasivo al objeto de pulirlas o alisarlas. En función de las características de las máquinas, útiles y herramientas utilizadas es habitual clasificar este trabajo como:

- Lijado con máquina. Se puede realizar mediante el uso de:

- Lijadoras de banda ancha (fijas). El operario desliza la pieza de madera por la banda de lijado con la ayuda de un patín y una mesa móvil, manteniéndose la lijadora de banda ancha estática. Existe un caso particular de lijadoras, las lijadoras-calibradoras, en las cuales el deslizamiento de la pieza por la lijadora es automático mediante cinta y rodillos de arrastre. El operario únicamente deposita y/o recoge la pieza de la cinta.

- Lijadoras portátiles (móviles). El operario desliza la lijadora portátil directamente sobre la superficie de madera, manteniéndose, en este caso, la pieza de madera estática.

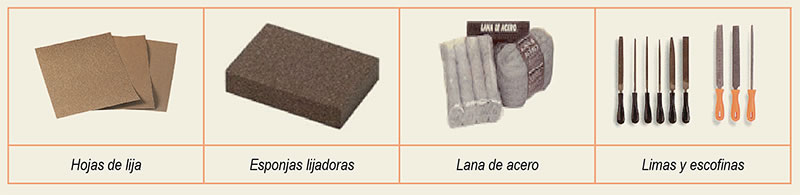

- Lijado a mano. El operario desliza la lija, la esponja abrasiva o la lana de acero por la superficie de la madera. Se suele efectuar a continuación del lijado de máquina para conseguir una superficie más fina o para lijar zonas poco accesibles. (Referencia a la primera imagen más adelante).

- Lijado con máquina. Se puede realizar mediante el uso de:

- Limpieza y recogida del polvo de madera generado: Una vez terminada la operación de lijado, el operario debe recoger el polvo de madera residual generado.

Durante la realización de las tareas descritas, los trabajadores pueden resultar expuestos al polvo de madera principalmente por inhalación y contacto con la piel. Las operaciones de lijado, así como las de fresado y pulido, originan partículas inferiores a 100 μm (inhalables) y, en muchas ocasiones, inferiores a 5 μm, mientras que otras operaciones como las de tronzado, desbastado, taladrado y cepillado originan, principalmente, partículas de más de 100 μm (serrín y viruta). El polvo de madera generado en el lijado, debido a su tamaño, puede llegar a las diferentes regiones del tracto respiratorio.

Agentes químicos

El agente químico de mayor interés toxicológico en esta tarea es el polvo de madera.

El polvo de madera, constituido fundamentalmente por celulosa, poliosa y lignina, puede contener gran variedad de sustancias químicas nocivas, algunas propias de la madera como las resinas, alcaloides y colorantes naturales y otras aplicadas por el hombre para protegerla, como antifúngicos, insecticidas, etc. o bien sustancias propias de la actividad industrial como barnices, colorantes artificiales, etc.

Habitualmente se distinguen dos tipos de maderas: duras y blandas. Las maderas blandas son generalmente de coníferas y las maderas duras son de árboles de hoja caduca y de ciertas especies tropicales. Esta distinción es puramente botánica. Las maderas blandas corresponden a las gimnospermas y las maderas duras a las angiospermas y, características tales como la densidad y la dureza de los dos tipos de madera no son distintivas ya que se superponen ampliamente. Los aglomerados pueden estar compuestos de cualquiera de estos tipos de madera.

En las tablas siguientes se recogen algunos ejemplos:

(*) prohibida su utilización salvo excepciones

| GÉNERO-ESPECIE | NOMBRE COMÚN | |

|---|---|---|

| español | INGLÉS | |

| Acer | Arce | Maple |

| Alnus | Aliso | Alder |

| Betula | Abedul | Birch |

| Carya | Hickory | Hickory |

| Carpinus | Carpe | Hornbeam |

| Castanea | Castaño | Chesnut |

| Fagus | Haya | Beech |

| Fraxinus | Fresno | Ash |

| Juglans | Nogal | Walnut |

| Platanus | Sicomoro | Sycamore |

| Populus | Chopo | Aspen, poplar |

| Prunus | Cerezo | Cherry |

| Quercus | Roble | Oak |

| Salix | Sauce | Willow |

| Tilia | Tilo | Lime, basswood |

| Ulmus | Olmo | Elm |

| GÉNERO | NOMBRE COMÚN | |

|---|---|---|

| español | INGLÉS | |

| Abies | Abeto | Fir |

| Chamaecyparis | Cedro | Cedar |

| Cupressus | Ciprés | Cypress |

| Larix | Alerce | Larch |

| Picea | Picea | Spruce |

| Pinus | Pino | Pine |

| Pseudotsuga menziesii | Pino de Oregón | Douglas fir |

| Sequoia sempervirens | Sequoia | Sequoia |

| Thuja plicata | Cedro rojo del Pacífico | Western red cedar |

| Tsuga | Hemlock | Hemlock |

| GÉNERO-ESPECIE | NOMBRE COMÚN | |

|---|---|---|

| español | INGLÉS | |

| Agathis australis | Kauri | Kauri |

| Dacrydium _ cupressinum | Rimu | Red pine |

| Dalbergia | Palisandro | Birch |

| Dalbergia nigra* | Palisandro de Río | Brazilian rosewood |

| Diospyros | Ebano de Asia | Ebony |

| Guibourtia | Bubinga | Bubinga |

| Khaya | Caoba africana | African mahogany |

| Lovoa trichilioides | Dibetou | African walnut |

| Mansonia | Mansonia | Mansonia |

| Milicia excelsa | Iroko | Iroko |

| Ochroma | Balsa | Balsa |

| Palaquium hexandrum | Nyatoh | Nyatoh |

| Pericopsis elata | Afrormosia | Afrormosia |

| Shorea | Meranti | Meranti |

| Tectona grandis | Teca | Teak |

| Terminalia superba | Limba | Limba |

| Triplochiton scleroxylon | Obeche | Samba |

Daños para la salud

Aunque las tareas de lijado superficial de la madera pueden comportar otros riesgos, aquí sólo se tratarán los derivados de la exposición a polvo de madera.

Debido al gran número de especies arbóreas y sus variedades existen grandes diferencias en la composición de las maderas. El anexo 6 recoge los daños específicos de algunas variedades de uso más común. Con carácter general, la exposición a polvo de madera puede causar los daños a la salud que seguidamente se indican.

En el sistema respiratorio

En la exposición repetida a polvo de madera, las partículas inhalables de mayor tamaño (entre 50 µm y 100 µm) se pueden depositar en las vías respiratorias superiores, pudiendo originar cáncer de la cavidad nasal y de los senos paranasales. Las partículas más finas pueden llegar hasta los alveolos pulmonares, produciendo enfermedades profesionales respiratorias (asma, bronquitis crónica, enfisema pulmonar), como a continuación se expone:

- Efectos sobre el sistema respiratorio superior

- Cáncer de cavidad nasal y senos paranasales, especialmente de adenocarcinomas por polvo de maderas duras como haya, roble y caoba. El polvo de madera dura se ha clasificado como cancerígeno para los humanos por el Real Decreto 665/1997, de 12 de Mayo, sobre la protección de los trabajadores contra riesgos relacionados con la exposición a agentes cancerígenos.

- Rinitis. Inflamación de la mucosa nasal que se manifiesta con mucosidad, fuertes estornudos, picor nasal, congestión, sangrados de nariz y obstrucción respiratoria.

- Sinusitis. Inflamación de los senos nasales con dolor de cabeza e hipersecreción nasal.

- Efectos en el tracto respiratorio inferior

- Asma. Cuadro de obstrucción bronquial reversible del flujo aéreo asociado a una hiperreactividad bronquial, con sensación de ahogo, dificultad respiratoria, fatiga, pitidos (sibilancias pulmonares), etc. Se necesita un periodo de latencia entre la exposición a la sustancia sensibilizante y la aparición de los síntomas. Una vez el trabajador se ha sensibilizado, dichos síntomas pueden manifestarse con exposiciones a pequeñas cantidades del sensibilizante.

- Síndrome de Disfunción Reactiva de Vías Aéreas (RADS). Es un tipo de asma ocupacional, de mecanismo no inmunológico, en la que los síntomas respiratorios se presentan a los pocos minutos u horas de la exposición, tras una única exposición a altas concentraciones de contaminantes irritantes. La clínica es superponible a un cuadro de asma.

- Alveolitis alérgica extrínseca o Neumonitis de hipersensibilidad. En la mayoría de los casos se origina por inhalación de material contaminado por hongos, bacterias y protozoos. Por ejemplo, la exposición a polvo de iroko puede causar tos, disnea y dificultad respiratoria después de 5 a 6 horas de haber cesado la exposición, y, si la exposición se mantiene, se puede cronificar y producir fibrosis pulmonar difusa irreversible.

- Síndrome del Polvo Orgánico Tóxico (SPOT). Sus síntomas, a menudo, comienzan con irritación ocular y de mucosas asociada a tos seca que evolucionan a fiebre, malestar, opresión torácica, mialgias y cefalea.

En la piel

- Dermatitis de contacto (DC). Las dermatitis de contacto pueden ser:

- Dermatitis de contacto irritativas (DCI). Es una reacción inflamatoria de la piel, no inmunológica, después de la exposición a un agente externo irritante (polvo de madera). Se manifiesta como lesiones eccematosas en las zonas de contacto y las zonas no protegidas por la ropa (dorso de las manos, antebrazos brazos, etc), aunque a veces se puede generalizar y afectar a gran parte de la superficie corporal.

- Dermatitis alérgica (DAC). Se origina por contacto con sustancias sensibilizantes que provocan una reacción de hipersensibilidad del sistema inmune, de forma que una exposición posterior a esa sustancia da lugar a reacciones alérgicas severas en la piel. Los sensibilizantes pueden proceder de los componentes de la madera o de los hongos, líquenes y otros organismos hospedados en la madera.

- Urticaria de contacto. Es un tipo de reacción inmediata (hipersensibilidad inmediata). Aparecen zonas enrojecidas (ronchas o habones) pruriginosas fugaces en la zona de contacto, aunque a veces se pueden extender más allá de esta zona.

En los ojos

- El polvo de madera puede causar irritación en los ojos. Se puede producir conjuntivitis (inflamación de la conjuntiva ocular) y queratitis (inflamación de la cornea).

Actualmente, para gran parte de las enfermedades contraidas por exposición a polvo de madera, se ha reconocido la consideración de enfermedad profesional.

Factores de riesgo más importantes

Los factores de riesgo más importantes que aumentan la probabilidad de que se materialicen los daños para la salud derivados de la exposición a polvo de madera son:

Características específicas del polvo de madera generado

- Tipo de madera. Las maderas duras están consideradas como cancerígenas y tanto las duras como las blandas pueden contener numerosos agentes químicos tanto naturales (alcaloides, glucósidos, colorantes naturales, taninos, terpenos, resinas, fenoles, saponinas, quinonas, etc.) como exógenos (adhesivos, insecticidas, fungicidas, impermeabilizantes, pinturas, barnices, etc.) dependiendo de la especie de árbol y del tratamiento.

- Tamaño de las partículas de polvo. El tamaño de las partículas depende del tipo de madera y de la herramienta de lijado y es determinante de la zona del tracto respiratorio en la que se depositan y de los daños ocasionados.

Condiciones especificas de trabajo

- Distancia de la cabeza del operario respecto de la superficie a lijar: excepto en las lijadoras-calibradoras, es habitual que el operario se sitúe muy próximo al foco de emisión del polvo.

- Velocidad de lijado: a mayor velocidad, mayor generación de polvo de madera.

- Tipo de material abrasivo utilizado en el lijado: a mayor dureza del material abrasivo, mayor generación de polvo.

- Dimensiones del elemento de lijado (lija, banda de lijado, etc.) y de la pieza de madera a lijar: a mayores dimensiones de ambos, mayor será la generación de polvo.

- Duración y frecuencia de la tarea.

- Condiciones ambientales: las corrientes de aire pueden provocar que el polvo de madera se mantenga en suspensión durante más tiempo.

- Presencia de varios focos de exposición: es habitual que en las industrias de segunda transformación, existan diversos puestos de lijado próximos.

- Trayectoria de las partículas y velocidad con que se generan: influyen factores como la herramienta de lijado, la madera y el abrasivo.

Ausencia o deficiencia de medidas preventivas

- Sistemas de extracción localizada inexistentes o inadecuados por diseño, funcionamiento o mantenimiento deficiente.

- Incorrecta o insuficiente ventilación general, como complemento a la extracción localizada.

- Incorrecta utilización de los equipos de protección individual.

- Falta de formación e información de los trabajadores.

Factores organizativos / métodos de trabajo

- Elección del tipo de madera considerando, exclusivamente, criterios comerciales.

- Procedimientos de trabajo y limpieza inadecuados, especialmente la utilización de sistemas de limpieza por barrido o soplado.

Otros factores

- Susceptibilidad individual y patologías previas del trabajador, en especial, reacciones alérgicas de tipo cutáneo o respiratorio.

- Situación de embarazo y lactancia natural de las trabajadoras.

- El hábito de fumar.

Medidas Preventivas

Una vez identificados los factores de riesgo deben adoptarse medidas preventivas dirigidas, en primer lugar, a eliminar el riesgo. Cuando ello no sea posible se deberán implantar medidas de reducción y control y si es necesario, de protección del trabajador para reducir el nivel de riesgo, teniendo en cuenta que cuando la exposición sea a polvo de maderas duras o mezclas debe reducirse la exposición al nivel más bajo técnicamente posible.

MEDIDAS DE REDUCCIÓN Y CONTROL DEL RIESGO

Elección y uso de maderas teniendo en cuenta también criterios preventivos. Evitar el uso de maderas duras, clasificadas como cancerígenas, sustituyéndolas por maderas blandas. En el caso de que se desconozca el tipo de madera empleado se requerirá información del fabricante o suministrador de las mismas. Sería recomendable que los suministradores de tableros de madera aporten una ficha técnica en la que se indique la composición cualitativa y cuantitativa (clases y porcentajes de maderas, aglomerantes y aditivos en su caso).

Ventilación por extracción localizada. Para todas las operaciones de lijado de piezas de madera bien sea manual o a máquina es necesaria la utilización de sistemas que capten el polvo en el origen de su emisión.

Es muy recomendable que, tanto las lijadoras de banda ancha como las portátiles, dispongan de sistemas de extracción incorporados en la propia máquina o que permitan su acoplamiento.

El diseño del sistema de extracción localizada precisa considerar muchas variables particulares de cada proceso productivo (tipo de lijadora, forma en que se genera el contaminante que depende de la trayectoria de las partículas y velocidad con que se generan, etc.) para deducir los valores adecuados para los parámetros característicos de los sistemas de extracción (dimensiones y situación de conductos y campanas, perdidas de carga, caudales de aspiración, etc.). No obstante de forma general se recomienda:

- Velocidad mínima de captura de contaminantes:

- entre 0,5 m/s y 1,0 m/s para baja velocidad de generación de polvo

- superior a 2,5 m/s para alta velocidad de generación de polvo

- Velocidad mínima en conductos:

- entre 10 m/s y 20 m/s para polvo de madera procedente de operaciones de lijado

- entre 20 m/s y 25 m/s para polvo de madera combinado con virutas secas de madera

- 28 m/s para polvo de madera combinado con virutas húmedas de madera (contenido de humedad igual o superior al 18%)

Se exponen a continuación para los distintos tipos de lijado algunos ejemplos de extracciones localizadas:

- Lijado mediante lijadoras portátiles: la extracción se realizaría a través de un puerto de extracción de polvo conectado a una boca de aspiración que finaliza en un conducto central que, a su vez, está conectado a la red general de aspiración del centro de trabajo o a un equipo de aspiración independiente. De forma general, los caudales de aspiración suelen estar comprendidos entre 80 m3/h y 300 m3/h.

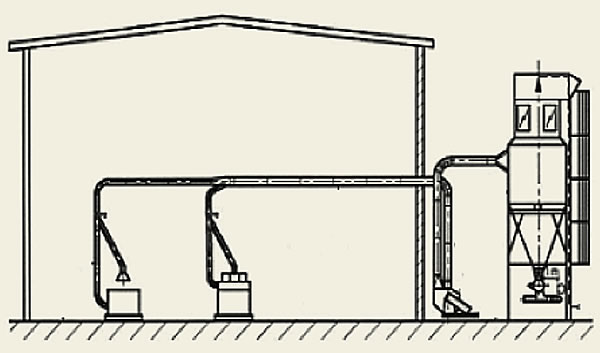

Ver figura 1"Esquema de una red general de aspiración. Figura modificada de la UNE12779:2004+A1:2009. Autorizada su publicación por AENOR. El texto completo de la norma se encuentra en: http://www.aenor.es/aenor/normas/normas/fichanorma.asp?tipo=N&codigo=N0044781&PDF=Si" y figura 2 "Lijadora con cartucho para la recogida de polvo".

En aquellos casos en que las operaciones de lijado sean puntuales, el puerto de extracción del polvo puede estar conectado a una bolsa o cartucho intercambiable para la recogida del polvo.

Como complemento a la medida anterior, se recomienda utilizar discos de lijado multi-perforados para facilitar la captación de polvo. Son discos formados por una superficie abrasiva uniforme con miles de orificios que permiten una extracción del polvo en toda su superficie.

- Lijado mediante lijadoras de banda ancha: el sistema de extracción estaría formado por una serie de bocas de aspiración localizadas que confluyen en un conducto central conectado a su vez a la red general de aspiración o a un equipo de aspiración independiente.

Como complemento, para facilitar la aspiración del polvo, se recomienda situar sopladores (chorros de barrido) muy próximos a la banda y dentro de la boca de la campana de extracción, con el objeto de impulsar una corriente de aire sobre la banda de lijado y en dirección a la campana.

Puede ser también recomendable situar un captador adicional móvil que se deslice manualmente por la propia banda de lijado, de tal forma que se pueda situar lo más próximo posible al punto de operación de lijado (especialmente recomendado para piezas pequeñas). El captador estaría unido a un conducto flexible que conduce el polvo recogido a la red general de aspiración.

Ver figura 3 "Calibradora para puertas y tableros" y figura 4 "Calibradora para lijado de grandes piezas".

- Lijado manual (sin máquina): se utilizarían mesas de aspiración dotadas de aspiración en el frente posterior y aspiración periférica en los tres lados abiertos. De forma general, se requiere, como mínimo, un caudal total de aspiración de 3500 m3/h (1500 m3/h en el frente inferior y 2000 m3/h en la periferia).

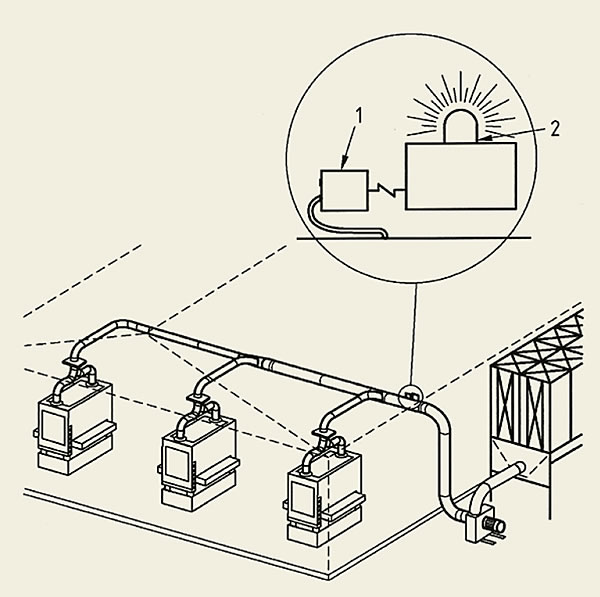

En cualquier caso, es recomendable situar un indicador en cada conducto principal tanto de los sistemas de extracción que estén instalados permanentemente como de los sistemas de extracción móvil con capacidades de caudal de aire superiores a 6000 m3/h (denominados sistemas de extracción con instalación fija) con el fin de verificar que se alcanzan los requisitos de extracción prefijados. El indicador puede estar combinado con una alarma, visual o acústica, que se active cuando el funcionamiento del sistema de extracción este fuera de los parámetros prefijados. En la siguiente figura, se muestra un ejemplo de indicador de actuación:

Ver figura 5 "Indicador de actuación.Figura extraída de la Norma UNE-EN 12779:2006+A1 Autorizada su publicación por AENOR. El texto completo de la norma se encuentra en: http://www.aenor.es/aenor/normas/normas/fichanorma.asp?tipo=N&codigo=N0044781&PDF=Si".

- Mantenimiento preventivo del sistema de extracción localizada: es necesaria la implementación de un plan de controles periódicos que permitan garantizar la eficacia del sistema de extracción localizada. Se debería realizar una inspección visual de los equipos de ventilación, antes de cada uso, en busca de signos externos de daño, como conductos rotos, campanas deformadas, acumulación de polvo, etc. Cuando se detecten, se comunicarán inmediatamente para que puedan ser subsanados. Es recomendable comprobar periódicamente (al menos cada seis meses) el funcionamiento de los equipos, midiendo los parámetros fundamentales y comparando los datos con los valores de diseño. Se debe llevar un registro documental de los mantenimientos realizados. En cualquier caso, se deben seguir las instrucciones del fabricante respecto al mantenimiento del sistema de extracción.

- Ventilación general: la ventilación general del recinto donde se realizan las operaciones de lijado debe proporcionar un caudal suficiente de aire para garantizar una compensación rápida, con aire limpio exterior, del aire extraído mediante los equipos de aspiración y evitar que una depresión excesiva del local cause un mal funcionamiento de estos equipos. La ventilación general se utilizará como complemento de la extracción localizada y nunca como medida única.

- Diseños de estructuras, equipos y elementos que no favorezcan la acumulación de polvo y faciliten la limpieza. Algunos aspectos a tener en cuenta son: minimizar las superficies horizontales, evitar ángulos no redondeados (redondear encuentros de elementos estructurales), usar pinturas antiestáticas que eviten la adherencia de polvo o situar tejadillos en los cuadros eléctricos para evitar la acumulación de polvo en sus partes superiores.

- Separación de las operaciones de lijado a un lugar aislado limitando el número de trabajadores expuestos.

- Rotación de puestos de trabajo siempre que la organización de los trabajos lo permita.

- Limpieza del lugar de trabajo: se recomienda la limpieza diaria de las instalaciones con el fin de evitar la acumulación de polvo y virutas de madera. Como norma general, si la acumulación de polvo y de virutas es tal que es necesario limpiar más de una vez al día, sería necesario buscar soluciones técnicas para mejorar la eficacia de la captación en los focos de generación de partículas de madera.

Complementariamente se recomienda una limpieza profunda y periódica dependiendo de la carga de trabajo (al menos una vez por año) en particular de las estructuras de las instalaciones, para minimizar la resuspensión del polvo depositado y también para reducir los riesgos de incendio y/o explosión debido al polvo de madera que se ha ido acumulando en el curso del tiempo. La limpieza de superficies planas en los edificios puede ser realizada con la ayuda de barredoras equipadas de sistemas de humedecimiento.

Es importante establecer procedimientos para la limpieza por aspiración y controlar su seguimiento, teniendo en cuenta que se debe evitar la limpieza por barrido o soplado y que los residuos recogidos se deben mantener en bolsas cerradas y perfectamente señalizadas.

- Señalización en la zona de trabajo que advierta del peligro que supone para la salud de los trabajadores la exposición a polvo de madera.

Medidas de higiene personal

- No se debe comer, beber, fumar ni maquillarse en la zona de trabajo. Fuera de la zona de trabajo, se mantendrá una estricta higiene antes de comer, beber, fumar, maquillarse, utilizar el baño, así como al finalizar el turno de trabajo.

- Los trabajadores deberán disponer de:

- armarios o taquillas en los que guardar la ropa de trabajo o de protección y la de vestir de forma separada,

- un área de aseo con servicios higiénicos, duchas, lavamanos y

- duchas y fuentes lavaojos.

- En el caso de que se trabaje con piezas que contengan maderas duras, el empresario deberá gestionar la limpieza, descontaminación y sustitución, en su caso, de la ropa de trabajo. Está rigurosamente prohibido que los trabajadores se lleven dicha ropa a su domicilio para su limpieza.

- Cuando el empresario contrate tales operaciones con otras empresas, está obligado a asegurar que la ropa se envía en recipientes cerrados y etiquetados con las advertencias precisas.

- Es recomendable que los trabajadores dispongan, dentro de la jornada laboral, de diez minutos para su aseo personal antes de la comida y otros diez minutos antes de abandonar el trabajo y obligatorio en el caso de trabajar con maderas duras.

MEDIDAS DE PROTECCIÓN INDIVIDUAL DEL TRABAJADOR

Utilización de equipos de protección individual

El empresario, cuando el resultado de la evaluación de riesgos muestre que a pesar de la aplicación de las medidas de control técnico no se garantiza el control de los riesgos, deberá proporcionar al trabajador los equipos de protección individual (EPI) adecuados a su tarea, así como ropa de trabajo. Los EPI contarán con marcado CE, los pictogramas que indiquen la protección ofrecida y folleto informativo en castellano. Los trabajadores deben utilizarlos teniendo en cuenta las prescripciones específicas indicadas por el fabricante de cada uno de ellos y los procedimientos de trabajo establecidos. El empresario facilitará un lugar adecuado para almacenar los EPI y vigilará que los trabajadores los limpien y los conserven de acuerdo con las instrucciones que se les faciliten. Con anterioridad a su utilización se comprobará la idoneidad del EPI a la tarea a realizar y su buen estado de uso. Por otra parte, el empresario tomará las medidas necesarias para reparar y sustituir los EPI o los elementos de los mismos defectuosos o que hayan caducado.

Concretamente para esta situación de trabajo, los equipos de protección individual necesarios son los siguientes:

- Equipos de protección respiratoria. El uso de equipos de protección individual respiratoria puede estar indicado en las siguientes situaciones:

- cuando las medidas de control técnico, pese a su buen diseño e implantación, no garanticen una exposición por vía inhalatoria inferior al Límite de Exposición Profesional,

- provisionalmente mientras se adoptan o mejoran las medidas de control técnico,

- en operaciones puntuales o excepcionales en las que no resulte posible o razonable implantar medidas de control técnico y

- como complemento, a petición voluntaria de los trabajadores.

En el lijado de maderas duras es siempre recomendable el uso de protección respiratoria: media máscara dotada de dispositivos filtrantes contra partículas con filtro tipo P3 o mascarilla autofiltrante FFP3.

- Guantes de protección. Los guantes de protección deben cubrir totalmente la piel, no dejar al aire la parte de la mano entre el guante y la ropa, no ser porosos y no dejar que penetren las partículas de polvo. Además deben ser suficientemente resistentes a cortes, abrasión, desgarros, etc. Pueden ser apropiados los guantes de soporte textil, sin costuras, de fibras de polietileno de alta densidad (HDPE) con recubrimiento completo de nitrilo.

- Protección ocular. Es recomendable el uso de gafas de montura integral para proteger los ojos frente a polvo fino.

Protección de las trabajadoras embarazadas y en período de lactancia natural

Para realizar la evaluación específica y establecer las medidas preventivas para las trabajadoras embarazadas o en período de lactancia natural, se deben seguir las disposiciones del Real Decreto 298/2009 y las recomendaciones del documento “Directrices para la Evaluación de Riesgos y Protección de la Maternidad en el trabajo” del Instituto Nacional de Seguridad e Higiene en el Trabajo. Se recomienda, dada la clasificación del polvo de madera dura como cancerígeno, que estas trabajadoras no realicen tareas que supongan exposición a polvo de maderas duras.

Evaluación de la exposición

Una vez implantadas las medidas de control técnico, se debe llevar a cabo una evaluación del riesgo por exposición a agentes químicos basada en mediciones que permitan la comparación de la exposición con los valores límite ambientales establecidos. En el caso de polvo de madera dura, al tratarse de un agente cancerígeno, hallarse por debajo del valor límite no significa que no se requieran acciones destinadas a reducir la exposición a un nivel tan bajo como sea técnicamente posible.

Es importante además tener en cuenta que, en numerosos casos, es esperable que el polvo de madera presente en el lugar de trabajo sea una mezcla de polvo de maderas duras y blandas por lo que entraría dentro del ámbito de aplicación del RD 349/2003 sobre protección de los trabajadores contra los riegos relacionados con la exposición a agentes cancerígenos durante el trabajo (anexo 3).

La evaluación servirá para comprobar la efectividad de las medidas preventivas adoptadas y también para precisar la elección de los EPI, si fueran necesarios.

La toma de muestra y análisis se realizará, preferentemente, por los procedimientos descritos en los métodos del Instituto Nacional de Seguridad e Higiene en el Trabajo:

- Método de Toma de Muestras y Análisis: MA_014_A11. Determinación de materia particulada (fracciones inhalable, torácica y respirable) en aire - Método gravimétrico.

La estrategia de medición, incluyendo el número de muestras, la duración y la oportunidad de medición podrá tener en cuenta en cuenta lo dispuesto en la Guía Técnica de Agentes Químicos del Instituto Nacional de Seguridad e Higiene en el Trabajo para la evaluación y prevención de los riesgos presentes en los lugares de trabajo relacionados con los agentes químicos.

Una vez que la exposición esté suficientemente controlada, se efectuará un seguimiento de la exposición para asegurar que se mantiene una adecuada prevención y protección. Es recomendable que incluya el control periódico de los parámetros de las extracciones localizadas y ventilación general, de la correcta utilización de los medios e protección personal (respiratoria, guantes, gafas) y de las medidas de higiene personal.

Cuando, de acuerdo con los resultados de la evaluación de la exposición y con los criterios de la Guía Técnica, sea necesario establecer un programa de mediciones periódicas, éstas se realizarán de forma que puedan ser comparables y permitan establecer tendencias y evaluar la eficacia de las medidas de control. Para ello se fijarán los parámetros de la tarea concreta que se está realizando (productos que se usan, medidas preventivas de control, etc.) y otras variables como el tipo de medición (personal o ambiental).

Formación e información

Información a los trabajadores

El empresario debe informar y proporcionar a los trabajadores instrucciones sobre los siguientes aspectos:

- los daños para la salud por inhalación y contacto con el polvo de madera,

- la evaluación de riesgos de los distintos puestos de trabajo y tareas, las medidas preventivas implantadas y la valoración de su eficacia y los resultados de la evaluación de la exposición,

- métodos de trabajo establecidos, especialmente los referidos a las operaciones de limpieza, e

- información sobre actuación frente a emergencias y para solicitar ayuda exterior (Tel. emergencias: 112, Tel. del Instituto Nacional de Toxicología: 91 56 20 420).

Formación de los trabajadores

El empresario garantizará la formación, teórica y práctica, adecuada y suficiente sobre los riesgos, efectos para la salud y medidas preventivas a adoptar para evitarlos y controlarlos, tanto en el momento de la contratación como cuando se produzcan cambios en las funciones. Se hará especial hincapié en el uso correcto de sistemas de extracción y sistemas de ventilación, métodos de trabajo y utilización correcta de los equipos de protección individual (correcta colocación y comprobación de ajuste, almacenamiento, limpieza y mantenimiento etc.).

Consulta y participación de los trabajadores

Se deberá consultar con los trabajadores y sus representantes la implantación y desarrollo de medidas preventivas para reducir y controlar los riesgos asociados a las operaciones de lijado y limpieza.

Vigilancia de la salud

El empresario está obligado a garantizar la vigilancia periódica de la salud de los trabajadores.

Los trabajadores habitualmente expuestos a la situación descrita deberían ser objeto de una vigilancia específica de su salud. Para que el programa de Vigilancia de la Salud se ajuste a los riesgos derivados de los agentes químicos presentes en el lugar de trabajo, el empresario debe facilitar información sobre la evaluación de estos riesgos y las composiciones de las maderas utilizadas a la unidad médica encargada de la vigilancia de la salud.

Por otro lado para la vigilancia de la salud de los trabajadores expuestos a polvo de madera se dispone de pautas establecidas en guías o protocolos como pueden ser los protocolos del Ministerio de Sanidad y Consumo: Dermatosis Laborales, Asma Laboral y >Neumonitis por hipersensibilidad o Alveolitis alérgica extrínseca.

Fuentes de información

Nota. En este apartado se relacionan únicamente las fuentes de información específicas relativas a la situación de trabajo descrita. No se incluyen referencias a la normativa sobre prevención de riesgos laborales aplicable a los agentes químicos ni a otros documentos de aplicación general cuyas referencias se encuentran listadas y accesibles en “enlaces de interés”.

Normas Técnicas

- UNE-EN 12779:2006+A1:2010. Seguridad de las máquinas para trabajar la madera. Sistema de extracción de astillas y polvo con instalación fija. Actuaciones relativas a la seguridad y requisitos de seguridad.

-

UNE-EN 13556:2004. Madera aserrada y madera en rollo. Nomenclatura de las maderas utilizadas en Europa.

Publicaciones

- CARBONELL, M., MONTSERRAT, J., QUIÑONERO, F., PELLICER, L. SERRANO, J. Riesgos higiénicos en trabajos con maderas duras. Institut de Salut laboral de les Islles Balears (ISLIB). 2004.

- CENTRO TECNOLOGICO DEL MARMOL Y LA PIEDRA. El polvo de la madera: Riesgo laboral y su prevención. Metal, Construcción y Afines de UGT (MCA-UGT), Federación de Industria. 2010.

- BONTHOUX, F., BROUTE, P., CEROMEL, Y., DESSAGNE, J., GIOVANINNI, B., LEGAL, L., MIALON, C., MULLER, J. TIFINE, N., VOLMONT, T. Installations d`aspiration de poussières pour des machines à bois portatives et pour le nettoyage. INRS ED6052. 2009.

- CONFEMADERA, FECOMA-CC.OO. y MCA-UGT. Guía de buenas prácticas higiénicas en la industria de la Madera y el mueble. 2010.

- INSTITUTO TECNOLOGICO DEL MUEBLE, MADERA, EMBALAJE Y AFINES. Guía de mejoras técnicas disponibles para el sector de fabricación de muebles de madera en la Comunitat Valenciana. Centro Tecnologías limpias. Conselleria de Medi Ambient, Aigua, Urbanisme i Habitatge Generalitat Valenciana. 2009.

- CCOO, FECOMA. Observatorio industrial del sector de la madera: Análisis y evaluación de los riesgos medioambientales y de la salud en la manipulación y transformación. 2006.

- MAHIU, J. Deuxieme transformation du bois. INRS Guide practique de ventilation nº12 ED 750. 2001.

- PARISH, J.; Carpinterías. En: Enciclopedia de Salud y Seguridad en el Trabajo 3ª ed. Organización Internacional del Trabajo, 1998. Versión en español Ministerio de Trabajo y Asuntos Sociales., Vol. III, Capítulo 86: Industrias manufactureras, p. 86.2-86-20.

- SST, AZIENDA USL 7, CEI-Bois, EFBW. Menos polvo. Siena. 2010.

Sitios Web

- Industrias abrasivas SIA. Sistema de lijado para madera, derivados de la madera y barnices.

Descarga

| Descarga pdf | Tamaño |

|---|---|

|

|

(PDF

, 2,0 MB)

|

Anexo 1. Descripción del proceso productivo

La industria de la madera engloba un extenso campo de aplicaciones que van desde la recepción de la pieza de madera hasta la confección de muebles y materiales de construcción diversos (suelos, tarimas, etc.). De forma general, la industria de la madera se suele dividir en:

| Recepción de troncos | Secado de la madera |

| Descortezado de troncos | Labrado final |

| Troceado primario | Clasificación y expedición |

| Troceado secundario | |

| Otras operaciones | |

| astillado | pegado y prensado |

| fabricación de chapa y contrachapado (paneles): laminado o rebanado | corte y alisado final |

| corte | tratamiento final |

| secado | |

| Recepción y almacenamiento de materias primas | |

| Mecanizado de madera y tableros | |

| Mecanizado de madera | |

| Marcaje | Taladrado y Escopleado |

| Tronzado | Espigado y Mechonado |

| Aserrado | Torneado |

| Rectificado de superficies, previo al corte: cepillado, regruesado | Tallado |

| Corte a medida | Grabado |

| Rectificado de superficies, posterior al corte: cepillado, lijado | Talla en altorrelieve |

| Moldurado y Fresado | Talla exenta |

| Mecanizado de tableros | |

| Corte a medida | Moldurado y fresado |

| Chapado de cantos | Taladrado |

| Pre-encolado | |

| Montaje, incluyendo encolado | |

| Barnizado (acabado) | |

| Preparación y acondicionamiento de las cabinas húmedas de pintura | Lijado intermedio |

| Preparación de las mezclas de los productos de acabado | Glaseado |

| Masillado | Climado |

| Lijado en bruto | Entonado |

| Fondeado | Acabado |

| Montaje de acabados | |

| Embalaje | |

| Expedición | |

| Operaciones auxiliares | |

Anexo 2. Lijado de madera

Lijar significa alisar, pulir, abrillantar o limpiar algo mediante el frotamiento con un objeto abrasivo, generalmente una lija. El lijado de la madera se puede hacer a mano o con ayuda de máquinas.

- Lijado a mano. El lijado a mano es algo muy común y muchas veces imprescindible en algunos objetos muy intrincados o con formas difíciles. Para lijar a mano se pueden utilizar hojas de lija, esponjas lijadoras y lana de acero. También se incluirían las limas y escofinas como un complemento más para el lijado.

- Lijado a máquina (lijadoras de banda). Aunque existen diversos tipos y tamaños, todas las lijadoras de banda funcionan de la misma manera y es la razón por la cual reciben su nombre: se trata, simplemente, de una banda, cinta o cinturón de material abrasivo (papel de lija) que gira de forma continua sobre rodillos para nivelar superficies mediante la remoción de grandes cantidades de material en un corto tiempo. Pueden ser lijadoras manuales o portátiles y lijadoras de banda ancha.

- Las lijadoras manuales utilizan bandas que, por lo general, varían de 75 mm a 100 mm de ancho, con longitudes en torno a 450 mm - 600 mm, dependiendo del modelo. En este grupo también se encuentran lijadoras de banda muy estrecha, comúnmente conocidas como lijadoras de minibanda o de banda estrecha. Estas variantes incluyen una banda por lo general entre 9 mm y 30 mm de ancho, y están diseñadas para lijar los mismos materiales que sus pares de mayor tamaño, pero en aplicaciones estrechas o de difícil acceso.

- Las lijadoras de banda ancha poseen, además de la banda, una pequeña mesa de trabajo o pupitre para apoyar el material a lijar con el disco, dado que no se desplazan como las lijadoras portátiles. Se clasifican en: lijadoras de banco y lijadoras con pedestal o estacionarias.

- En las lijadoras de banda ancha el tamaño de la banda de lija es mayor que en las lijadoras portátiles, pudiendo variar, por ejemplo, de 102 mm x 920 mm en las lijadoras de banco a 150 mm x 2200 mm en las lijadoras con pedestal o estacionarias horizontales y llegando incluso hasta los 1500 mm de ancho.

Dentro de este tipo se distinguen las lijadoras de banda oscilantes, que presentan numerosas ventajas, ya que la oscilación permite un acabado sin rayas y reduce el calentamiento de la banda de lija. Se emplea una banda de lija de unos 150 mm x 2200 mm, pudiendo trabajar en posición horizontal y vertical, o en cualquier ángulo entre ambas.

Anexo 3: Agentes químicos más importantes en el Rectificado superficial de piezas de madera mediante lijado en carpinterías y ebanisterías

NOTA. Los VLA y VLB están tomados del documento Límites de Exposición Profesional para Agentes Químicos en España 2014

|

Agentes químicos |

Nº CAS |

VLA-ED ppm mg/m3 |

VLA-EC ppm mg/m3 |

Notas de los LEP |

Indicador_biológico VLB Momento muestreo |

Frases H(1) |

Estado físico (2) y forma de presentación |

Propiedades físicas(3) |

|---|---|---|---|---|---|---|---|---|

|

Maderas blandas, polvo |

5 |

|

md |

Sólido: Polvo |

||||

|

Maderas duras, polvo |

|

5 |

w, md, fi |

Sólido: Polvo |

(1) Frase que describe la naturaleza de los peligros de una sustancia o mezcla peligrosa (Reglamento (CE) Nº 1272/2008)

(2) A temperatura ambiente

(3) P.f.: Punto de fusión

fi Fracción inhalable. Si los polvos de maderas duras se mezclan con otros polvos, el valor límite se aplicará a todos los polvos presentes en la mezcla (RD 349/2003, de 21 de marzo).

md Se distinguen dos tipos de maderas: blandas y duras. Se trata de una distinción botánica: las gimnospermas proporcionan maderas blandas y las angiospermas maderas duras, sin que la densidad y la dureza físicas de la madera tengan correspondencia unívoca con esta clasificación. A título de ejemplo, sin que se trate de una relación completa, se pueden citar, como maderas blandas: abeto, cedro, ciprés, alerce, picea, pino, abeto de Douglas, pino de Oregón, secuoya, tuya y hemlock. Como maderas duras: arce, aliso, abedul, hickory, nogal americano, carpe, castaño, haya, fresno, nogal, plátano, sicomoro, chopo, álamo, cerezo, roble, encina, sauce, tilo, olmo y las especies tropicales: pino Kauri, iroko o kambala, rimu o pino rojo, palisandro, palisandro brasileño, ébano, caoba africana, bete, balsa, nyatoh, afrormosia, meranti, teca, afara, obeche o samba. Esta relación está tomada de la Guía técnica para la evaluación y prevención de los riesgos relacionados con la exposición durante el trabajo a Agentes Cancerígenos o Mutágenos.

w Real Decreto 349/2003, de 21 de marzo (BOE nº 82 de 5 de abril de 2003), por el que se modifica el Real Decreto 665/1997, de 12 de mayo, sobre la protección de los trabajadores contra los riesgos relacionados con la exposición a agentes cancerígenos durante el trabajo, y por el que se amplía su ámbito de aplicación a los agentes mutágenos.

Anexo 4: Composición del polvo de madera

El polvo de madera, originado por procesos físicos de disgregación en las diferentes actividades, está constituido por:

Componentes mayoritarios

- Celulosa. Polímero de cadena lineal formado por de 1 a 4 moléculas de glucosa que constituye la pared celular de las células.

- Poliosas (hemicelulosa). Polímeros ramificados de bajo peso molecular que contienen básicamente 5 tipos de azucares (glucosa, manosa, galactosa, hexosa y pentosa).

- Lignina. Polímero ramificado de estructura compleja formado por moléculas de fenilpropanol, que actúa como aglomerante o compactante.

Componentes minoritarios

- Sustancias naturales de bajo peso molecular (extractivos) que confieren distintas propiedades a la madera. Dada su alta variedad, se suelen clasificar en función de su solubilidad en diferentes disolventes como:

- solubles en compuestos orgánicos no polares: ácidos grasos, resinas, alcoholes, ceras, terpenos, gliceroles, éster-éteres,

- solubles en compuestos orgánicos polares: taninos, flavonoides, quinonas. Las maderas duras tienen mayores porcentajes de sustancias solubles en disolventes polares que las blandas,

- solubles el agua: carbohidratos, alcaloides, proteínas, compuestos inorgánicos de potasio, calcio, magnesio, cromo y silicio.

- Productos químicos añadidos. El polvo de madera puede contener residuos de productos químicos añadidos durante su transformación para, principalmente, su tratamiento y conservación. Algunos de estos productos químicos pueden ser: adhesivos, barnices, insecticidas, fungicidas, impermeabilizantes, etc.

Anexo 5. Aglomerados “tableros de madera”

Los tableros de madera o aglomerados son productos a base de madera presente en diversos formatos (chapa, viruta, partícula), en los que predomina la superficie sobre el espesor. En general se pueden clasificar en:

- Tableros de madera maciza. Son aquellos que se obtienen, directamente, de la corta, en diferentes formas, de los troncos de los árboles. Están fabricados a base de tablas o listones unidos entre sí (por machihembrado, por encolado, etc.).

- Tableros derivados de la madera o tableros manufacturados. Están compuestos por elementos de madera de varios tamaños, desde chapas hasta fibras, que se mantienen unidos por medio de adhesivos químicos añadidos o por enlaces químicos “naturales”. Pueden ser:

- tableros de chapas de madera encoladas como los llamados tableros contrachapados y los tableros laminados dependiendo de que las fibras formen un ángulo o sean paralelas,

- tableros de partículas, formados por partículas de madera y, en algunas ocasiones, otros materiales en forma de partículas, como cáñamo, lino, bagazo y similares, todo ello prensado y con calor,

- tableros de fibras de diferentes densidades: duros, con una densidad entre 800 kg/cm3 y 1000 kg/cm3 en los que la compactación se realiza con adhesivos en seco o por vía húmeda; de densidad media (FDM), entre 600 kg/m3 y 800 kg/m3 en los que las fibras se compactan con adhesivos en caliente; de fibras-cemento, formados por fibras de madera aglomeradas con cemento hidráulico,

- tableros mixtos, formados por combinaciones de tableros de madera y una capa central de un material distinto a la madera o tableros compuestos con un alma de vidrio, corcho aglomerado, espumas sintéticas, etc., con propiedades, generalmente, aislantes térmicas o acústicas.

Los principales productos utilizados para la fabricación de aglomerados son:

- Madera en forma de chapas, listones y tablas; tableros de partículas, virutas, fibras o tiras de madera.

- Adhesivos y aditivos. Dependen del tipo del tablero y de su aplicación. Los más utilizados son: Urea formol (UF) para interiores, Urea - melamina formol (MF) o Fenol formaldehído (PF) para exteriores. Últimamente se están introduciendo los de isocianato (MDI, PMDI). Los adhesivos pueden incorporar aditivos: ceras para aumentar la repelencia a la humedad; retardantes del fuego; insecticidas y fungicidas para mejorar la resistencia a los insectos y hongos xilófagos, respectivamente, y endurecedores (para mejorar las prestaciones del adhesivo).

- Recubrimientos. Los recubrimientos se emplean principalmente para el ennoblecimiento de los tableros de partículas y de fibras. Se pueden clasificar en:

- chapas de madera natural (dan lugar a los denominados tableros rechapados)

- recubrimientos plásticos (dan lugar a los tableros recubiertos):

- papeles decorativos impregnados con resinas: están constituidos por un papel de diferentes gramajes que se impregna con la resina (melamina habitualmente),

- laminados de baja y alta presión: normalmente están constituidos por tres capas: una capa superficial de protección de la resina utilizada, un papel intermedio impregnado con la resina utilizada y una capa inferior de mayor espesor integrado por una (o varias capas en los de alta presión) de papel kraft impregnado con resina fenólica. Se pueden utilizar resinas de melamina, polyester o acrílicas - melamina, siendo la más habitual la de melanina,

- laminados de PVC: se obtienen a partir de mezclas homogéneas de resina (PVC, policloruro de vinilo), estabilizantes, lubricantes y otros productos en formas variables como cargas, pigmentos, agentes contra golpes e impactos, estabilizantes a la luz, ignifugantes, etc.,

- lacas y barnices: a base de resinas alquídicas o de aceites secantes, resinas nitrocelulósicas, resinas de poliuretano (isocianatos), etc. con disolventes orgánicos (tolueno, xileno, hexanos, heptanos, etc.).

ANEXO 6. Daños para la salud específicos de algunas variedades de madera de uso más común

En la siguiente tabla se presentan los daños para la salud específicos de algunas variedades de madera de uso más común, diferenciándolas como maderas blandas, duras y duras tropicales.

El efecto cancerígeno de las maderas duras y duras tropicales no se incluye porque todo el polvo de madera dura está clasificado como cancerígeno por el RD 665/1997. El principal tipo de cáncer es el de cavidad nasal y senos paranasales.

| NOMBRE COMÚN | Daños para la salud |

|---|---|

| Abedul | Dermatitis |

| Arce | Dermatitis, disminución de la función pulmonar |

| Aliso común | Dermatitis, conjuntivitis, rinitis, asma |

| Castaño, castaño dulce |

Dermatitis, conjuntivitis, rinitis, asma |

| Castaño, castaño negro |

Dermatitis |

| Cerezo | Dermatitis, conjuntivitis, rinitis, asma |

| Chopo | Dermatitis, conjuntivitis, rinitis, asma |

| Fresno | Dermatitis |

| Haya | Dermatitis, disminución de la función pulmonar, irritación de los ojos |

| Nogal | Dermatitis, conjuntivitis, rinitis, asma. |

| Olmo | Dermatitis |

| Plátano | Dermatitis |

| Roble | Dermatitis, Conjuntivitis, rinitis, asma |

| NOMBRE COMÚN | Daños para la salud |

|---|---|

| Afrormosia | Dermatitis, conjuntivitis-rinitis; asma |

| Caoba africana | Dermatitis, alveolitis alérgica extrínseca |

| Ébano | Dermatitis, conjuntivitis, rinitis, asma, efectos tóxicos |

| Iroko | Dermatitis, conjuntivitis, rinitis, asma, alveolitis alérgica extrínseca |

| Limba | Dermatitis, conjuntivitis, rinitis, asma |

| Nogal nigeriano | Dermatitis, conjuntivitis, rinitis, asma, efectos tóxicos |

| Meranti | Dermatitis |

| Palisandro | Dermatitis, conjuntivitis, rinitis, asma, efectos tóxicos |

| Palisandro de Río | Dermatitis, trastornos respiratorios (los efectos pueden producirse por los tratamientos de la madera) |

| Pino rojo | Conjuntivitis, rinitis, asma |

| Obeche | Dermatitis, conjuntivitis, rinitis, asma |

| Teca | Dermatitis, conjuntivitis, rinitis, asma, alveolitis alérgica extrínseca, efectos tóxicos |

| Roble | Dermatitis, Conjuntivitis, rinitis, asma |

| NOMBRE COMÚN | Daños para la salud |

|---|---|

| Afrormosia | Dermatitis, conjuntivitis-rinitis; asma |

| Caoba africana | Dermatitis, alveolitis alérgica extrínseca |

| Ébano | Dermatitis, conjuntivitis, rinitis, asma, efectos tóxicos |

| Iroko | Dermatitis, conjuntivitis, rinitis, asma, alveolitis alérgica extrínseca |

| Limba | Dermatitis, conjuntivitis, rinitis, asma |

| Nogal nigeriano | Dermatitis, conjuntivitis, rinitis, asma, efectos tóxicos |

| Meranti | Dermatitis |

| Palisandro | Dermatitis, conjuntivitis, rinitis, asma, efectos tóxicos |

| Palisandro de Río | Dermatitis, trastornos respiratorios (los efectos pueden producirse por los tratamientos de la madera) |

| Pino rojo | Conjuntivitis, rinitis, asma |

| Obeche | Dermatitis, conjuntivitis, rinitis, asma |

| Teca | Dermatitis, conjuntivitis, rinitis, asma, alveolitis alérgica extrínseca, efectos tóxicos |

| Roble | Dermatitis, Conjuntivitis, rinitis, asma |

Para un conocimiento más extenso, se recomienda la consulta del listado de daños para la salud de distintas variedades de maderas incluido en el capítulo 86 “Carpinterías” del Volumen III de la Enciclopedia de Seguridad y Salud en el Trabajo de la Organización Internacional del Trabajo.