006A. Chorreado con arena de piezas y estructuras metálicas: exposición a sílice cristalina. (Actualizada 2021)

Descripción de la situación de trabajo

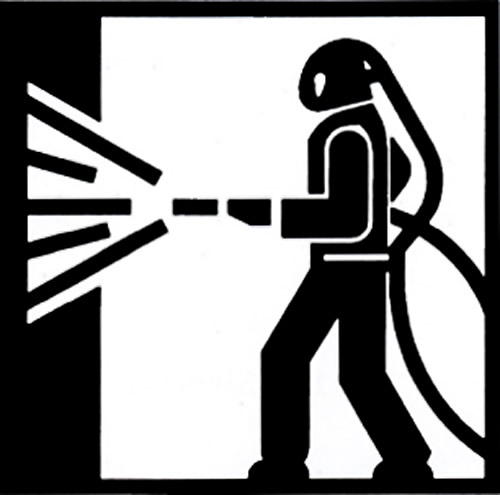

La tarea de chorreado arena es un proceso de limpieza de piezas y estructuras metálicas que consiste en proyectar arena mediante una corriente de aire impulsada por un compresor con objeto de limpiar la superficie o dejarla preparada para tratamientos posteriores.

El chorreado se puede realizar al aire libre, en salas, en cabinas o bien en recintos semiabiertos.

En el caso de buques o estructuras de gran tamaño se efectúa con unidades móviles de chorreado. Para el chorreado de arena es necesario:

- Un espacio donde se proyecta el chorro de abrasivo sobre la pieza metálica.

- Un conjunto de equipos de trabajo, integrado básicamente por: silos donde se almacena la arena, un compresor de caudal variable, una arenadora equipada con tolva de carga del abrasivo y válvula dosificadora y un circuito de transferencia de arena así, como mangueras, lanza (pistola o portaboquilla) y boquilla para dirigir el chorro.

Esta actividad es desarrollada habitualmente por una sola persona aunque, excepcionalmente en espacios semiabiertos y en exteriores, puede asistirle otra que vigila el proceso a una distancia de unos 10 metros y colabora en tareas de control del compresor, de la arenadora y en otras tareas auxiliares.

Durante la realización de esta tarea los granos de arena impactan con gran energía en las piezas metálicas objeto de tratamiento y esa arena, en la que dominan las fracciones comprendidas entre 0,32 y 1,25 mm, se fragmenta en un 80% aproximadamente liberándose al ambiente polvo de sílice cristalina. Estas partículas finas, de tamaños que corresponden a lo que se denomina “fracción respirable”, pueden penetrar hasta los alvéolos pulmonares y causar daños muy graves en el sistema respiratorio e incluso la muerte. Chorreado con arena de piezas y estructuras metálicas: exposición a sílice cristalina.

Ver figuras 1 y 2, "Tareas de chorreado en interior y exterior".

Agentes químicos

El agente químico de mayor interés toxicológico contenido en el polvo que se desprende en esta tarea es:

Sílice cristalina. Dióxido de silicio (SiO2 ) cristalizado. Los polimorfos más habituales son cuarzo y cristobalita.

La arena utilizada en el chorreado suele contener entre un 94 % y un 99 % de sílice cristalina en forma de cuarzo. Hay otros abrasivos que se utilizan como sustitutivos de la arena que también pueden contener sílice cristalina en porcentajes variables (escorias de cobre, granalla con arena, determinados silicatos de aluminio y otros).

Daños para la salud

Aunque la tarea de chorreado, puede comportar otros riesgos, aquí solo se tratarán los derivados de la exposición a sílice cristalina respirable (SCR), siendo la vía de entrada al organismo es la vía inhalatoria.

En el sistema respiratorio

La inhalación de SCR puede producir:

• Silicosis. Enfermedad respiratoria grave, progresiva e irreversible. Es un proceso inflamatorio de los pulmones que desemboca en fibrosis y puede provocar la incapacitación para cualquier actividad e incluso la muerte. El síntoma más característico es la dificultad para respirar, sobre todo asociada a la realización de un esfuerzo físico. Otros síntomas: tos repentina, dolor torácico y debilidad física. La enfermedad puede cursar sin síntomas que alerten de su evolución.

Las formas clínicas de la silicosis son:

- Silicosis crónica clásica: es la forma más frecuente y aparece tras 10-15 años de exposición. Adopta dos variantes: la silicosis crónica simple (habitualmente asintomática) y la silicosis crónica complicada (cursa con disnea y tos).

- Fibrosis pulmonar intersticial: se denomina también fibrosis difusa asociada a polvo inorgánico. Se presenta con tiempos de exposición superiores a 10 años. Cursa con disnea y tos.

- Silicosis acelerada: similar a la crónica pero se presenta tras periodos de exposición más cortos: entre 5-10 años. Evoluciona rápido a crónica complicada. Se relaciona con exposiciones intensas y con la concurrencia de otras enfermedades (tuberculosis, enfermedades del colágeno).

- Silicosis aguda: se presenta tras periodos de 6 meses a 5 años con exposición masiva y cursa con disnea. Es muy diferente a la silicosis crónica y ya en los países industrializados es infrecuente.

• Cáncer de pulmón. El cáncer de pulmón de origen laboral no se diferencia del originado por otras causas. Los síntomas pueden estar ausentes o presentar tos, hemoptisis, dolor torácico, disnea, anorexia, dolor óseo etc. Son frecuentes las metástasis en otros órganos dando síntomas a distancia además de los del propio tumor pulmonar.

• Enfermedad pulmonar obstructiva crónica (EPOC). Enfermedad pulmonar inflamatoria crónica que causa la obstrucción del flujo de aire de los pulmones. Los síntomas incluyen dificultad para respirar, tos, producción de moco (esputo) y sibilancias. El enfisema y la bronquitis crónica son las dos afecciones más comunes que contribuyen a la enfermedad pulmonar obstructiva crónica.

Observaciones:

- El cáncer de pulmón y la EPOC, así como la tuberculosis, pueden desarrollarse con más probabilidad por quienes ya están enfermos de silicosis.

- Las personas con EPOC crónica tienen mayor riesgo de desarrollar enfermedades cardíacas, cáncer de pulmón y otras afecciones.

- El cáncer de pulmón y la silicosis diagnosticada a una persona que ha realizado trabajos con exposición por inhalación a polvo de sílice libre tiene la consideración legal de enfermedad profesional , con los códigos 6R01 y 4A01 del cuadro de enfermedades profesionales, respectivamente. Es conveniente aclarar que el término “polvo de sílice libre” es, en términos toxicológicos, equivalente al agente químico “sílice cristalina respirable”, objeto de esta ficha.

En ojos y piel

El contacto con el polvo de sílice cristalina puede provocar irritación en ojos y piel.

Otros efectos

Enfermedades autoinmunes, tuberculosis y otras micobacteriosis, algunas colagenosis y enfermedad renal crónica.

Factores de riesgo más importantes

Los factores de riesgo más importantes que aumentan la posibilidad de que se metarialicen los daños para la salud, derivados de la exposición a silice cristalina son:

- La composición de la arena. El riesgo es mayor cuanto más elevado es el porcentaje de sílice cristalina. La habitualmente utilizada en el chorreado suele contener de 94 % a 99 %.

- El tamaño de las partículas de la arena fragmentada. El factor determinante de la peligrosidad de la arena de cuarzo es la formación de partículas muy pequeñas en el lugar donde el trabajador efectúa su tarea. Una importante cantidad de estas partículas son inferiores a 16 micrómetros, aumentando la probabilidad de que alcancen la zona alveolar de los pulmones a medida que el diámetro sea más pequeño respecto a dicho valor.

- La concentración ambiental de sílice cristalina. En el chorreado con arena se alcanzan exposiciones muy por encima del valor límite establecido.

- El tiempo de exposición. Se ha de valorar tanto el tiempo de exposición durante la realización de la tarea de chorreado como los de colocar y retirar las piezas en la zona donde se ejecuta, así como el tiempo de permanencia en otros espacios próximos en los que se ha difundido el polvo de sílice cristalina.

- La carga de trabajo. Salvo en los procesos confinados, la persona que chorrea está expuesta a una carga física elevada, motivada por las condiciones climáticas, la fuerza que debe realizar para sujetar la lanza y las mangueras y la obligación de utilizar el equipo de protección respiratoria asistida.

- La exposición a otros agentes. Además del riesgo de inhalación de sílice cristalina, los chorreadores también pueden estar expuestos a las partículas desprendidas de las superficies metálicas sobre las que se proyecta el chorro de arena (principalmente, óxidos metálicos y pigmentos de pintura).

- El grado de implantación y adecuación de las medidas preventivas:

- Ausencia de una instalación de captación de polvo, o deficiencias en su funcionamiento.

- Incorrecta o insuficiente ventilación general.

- Deficiente mantenimiento de los filtros de la instalación de aire que alimenta el equipo de protección respiratoria.

- Uso y mantenimiento inadecuados de equipos de protección individual (EPI)

Otros factores a considerar son:

- La susceptibilidad individual y patologías previas de las personas que desarrollan estas tareas, especialmente las enfermedades pulmonares.

- Hábitos tóxicos: con especial atención al tabaquismo. El tabaco parece actuar de forma sinérgica con la sílice para producir bronquitis crónica y descenso acelerado de la función pulmonar, datos que se suman a su efecto carcinogénico

Medidas Preventivas

Una vez identificados los factores de riesgo, deben adoptarse medidas preventivas dirigidas, en primer lugar, a eliminar los riesgos.

Cuando ello no sea posible técnicamente se establecerán todos los procedimientos y medidas preventivas necesarias para reducir al máximo la exposición de los trabajadores/as a los agentes cancerígenos.

MEDIDAS DE ELIMINACIÓN DEL RIESGO

La medida prioritaria es la sustitución de la arena por otroabrasivo que no contenga sílice cristalina. Algunos de estos abrasivos alternativos son:

Corindón: adecuado para un amplio campo de aplicaciones tales como desoxidado y decapado de piezas de hierro y/o acero Se presenta en forma de granos de tipo angular, lo que le confiere un alto índice de abrasión.

Microesferas de vidrio: adecuado para una gran variedad de aplicaciones. Formas esféricas regulares, no porosas. Son especialmente recomendables para la limpieza de pequeñas piezas metálicas.

Silicato de Aluminio: es apropiado para eliminar pinturas y retirar oxidaciones sobre superficies metálicas y, principalmente, hierro. Tiene características parecidas al corindón. Los granos de este material son de formas irregulares, angulosas.

Otros: Granate o garnet, olivino, granalla plástica y vegetal, etc.

MEDIDAS DE REDUCCIÓN Y CONTROL DEL RIESGO

Modificaciones en el proceso

- Confinamiento del chorreado en un proceso cerrado. Cuando no sea posible sustituir los abrasivos con sílice cristalina ni recurrir a otros procesos de decapado y limpieza de superficies metálicas que sean seguros, se procurará hacer el chorreado en un sistema cerrado. El objetivo de este método consiste en realizar esta operación en el interior de una sala o de un equipo de trabajo, permaneciendo las personas en el exterior, en una estación de trabajo desde la que controlan las distintas Chorreado con arena de piezas y estructuras metálicas: exposición a sílice cristalina 6 fases de la actividad. Durante la proyección del chorro el personal no entra en contacto con el polvo de sílice ni con ningún otro abrasivo. No obstante, seguiría habiendo riesgo de exposición en las fases de introducción y extracción de las piezas en el interior del equipo, riesgo controlado mediante la instalación de un sistema eficaz de extracción del polvo y de retirada mecánica de la arena depositada en el suelo.

- Chorreado en Sala de chorreado con intervención de operario/a. Se trata de una sala con un sistema de ventilación que permita el suministro de aire limpio. El elemento fundamental de este equipo de trabajo es la instalación de captación y extracción del polvo generado en el proceso. El operario/a debe entrar en la sala y sujetar con sus manos la lanza de proyección del abrasivo, dirigiendo el chorro hacia la pieza objeto de limpieza. Necesariamente, debe estar equipado con protección respiratoria eficaz y otros EPI.

Figura 3: Tareas de chorreado en sala

Medidas de organización del trabajo y señalización del riesgo

- Reducción del número de trabajadores. Durante el chorreado (salvo excepciones) sólo habrá una persona trabajando, al objeto de evitar que, de haber dos o más, una de ellas pueda accidentalmente proyectar el chorro hacia la otra. Por otro lado, esta actividad debería estar alejada de las demás zonas de trabajo y áreas de concentración de personas.

- Establecimiento de pausas. El chorreado con arena realizado por una persona que sujeta la lanza de proyectar y arrastra las mangueras, equipada además con protección respiratoria semiautónoma, es un trabajo con una elevada carga física. Para atenuarla, la dirección de la empresa, siguiendo lo establecido en la evaluación de riesgos, intercalará en la jornada de trabajo varias pausas. A modo de orientación, se recomienda intercalar pausas de 5 a 10 minutos por cada 25 a 30 minutos de chorreado en las tareas donde una persona controla directamente la lanza y la manguera de proyectar y tiene que utilizar protección respiratoria y ropa de trabajo integral (también se valorarán las condiciones climáticas y las características de cada individuo). En el momento de las pausas, la persona debe permanecer en una sala de descanso o zona libre de polvo, espacios en los que podrá retirarse la protección respiratoria.

- Limpieza y mantenimiento de los locales y equipos de trabajo. Periódicamente, los equipos de trabajo se someterán a las operaciones de mantenimiento establecidas en la normativa y en los manuales de los fabricantes. La arena ya proyectada se retirará de las salas de chorreado o del área en la que se ha Chorreado con arena de piezas y estructuras metálicas: exposición a sílice cristalina 7 efectuado la tarea. El polvo depositado en el suelo, paredes y equipos de trabajo será objeto de limpieza diariamente, mediante aspiración o vía húmeda (nunca por barrido ni soplado). Se recomienda hacer la limpieza con aspiradora con separadores ciclónicos en función del tamaño de las partículas y elementos filtrantes (con filtro final de partículas de alta eficacia-HEPA) para evitar la transferencia de polvo desde la aspiradora al ambiente de trabajo. Se recomienda que la arena residual y el polvo extraído de las áreas de chorreado se almacenen en silos o contenedores herméticos que faciliten la retirada y gestión de estos residuos.

- Señalización. Se deberán colocar carteles informativos en lugar visible para marcar y delimitar las áreas de trabajo de chorreado, así como las de almacenamiento de abrasivos, transferencia de la arena y acumulación de residuos. Esta señalización debe advertir del peligro que supone la realización de la operación para el personal y especificar la protección requerida.

Medidas de higiene personal

- No se debe comer ni beber en la zona de trabajo. Fuera de la zona de trabajo, se mantendrá una estricta higiene antes de comer, beber, fumar y utilizar el baño, así como al finalizar el turno de trabajo.

- El personal deberá disponer de:

- armarios o taquillas en los que guardar la ropa de trabajo o de protección y la de vestir de forma separada,

- un área de aseo con servicios higiénicos, lavabos y duchas con agua caliente y fría.

- El empresario/a debe gestionar la limpieza, descontaminación y sustitución, en su caso, de la ropa de trabajo.

- Las personas que realizan estas tareas dispondrán, dentro de la jornada laboral, de 10 minutos para su aseo personal antes de la comida y otros 10 minutos antes de abandonar el trabajo.

MEDIDAS DE PROTECCIÓN INDIVIDUAL

Utilización de equipos de protección individual

Equipo de protección frente a abrasivos granulares- equipos respiratorios aislantes. En el chorreado al aire libre y en salas o naves con personas en el interior de ellas, así como cuando el resultado de la evaluación muestre que a pesar de la aplicación de las medidas de control técnico no es suficiente, el empresario/a debe proporcionar un equipo de protección combinación de ropa contra riesgos derivados de las operaciones de proyección de abrasivos granulares y equipo de protección respiratoria apropiado.

El equipo de protección respiratoria: consiste en una línea de aire comprimido de flujo continuo, asociada a un traje integral o, en su defecto, a un capuz o casco con un visor resistente al impacto y una capa que cubre los hombros y el pecho, donde el aire respirable procede de una fuente que no es portada por el operario/a. El flujo de aire es suministrado por medios mecánicos a una presión ligeramente por encima de la del lugar del área de trabajo, con ello se procura evitar la entrada de aire contaminado por las costuras de las uniones de las piezas del traje o por la abertura del capuz próxima al pecho del operario. El caudal de Chorreado con arena de piezas y estructuras metálicas: exposición a sílice cristalina 8 aire necesario se determinará en función, entre otros parámetros, de las características del trabajador y del esfuerzo físico que tenga que realizar.

El aire suministrado debe ser de calidad respirable. Para ello, el compresor deberá situarse en un lugar donde tome un aire libre de polvo y de otros contaminantes. Para prevenir el paso de aerosoles de aceite y otras materias particuladas, el equipo debe ir instalado con un filtro que retenga estos elementos. Por otra parte, accidentalmente podría haber una exposición a la inhalación de monóxido de carbono (CO), ya sea por una combustión lenta de los materiales del circuito eléctrico del compresor, ya sea por la entrada de este gas y otros procedentes de los motores diésel que habitualmente alimentan los compresores móviles cuando la toma de aire del compresor se encuentra próxima al tubo de escape de dicho equipo de trabajo. Por ello, en la línea de suministro de aire respirable se instalará un detector de monóxido de carbono que alerte con una señal acústica y luminosa de este peligro.

La ropa de protección: la ropa de protección utilizada en operaciones de proyección de arena para chorreado debe ser “tipo 2” o “tipo 3” y marcarse de acuerdo con los requisitos indicados en la Norma EN 340. Sobre la ropa se incluirá la designación del tipo (tipo 2, tipo 3) y el pictograma para operaciones de proyección de abrasivos granulares (ver figura 4).

• Tipo 2: Ropa de protección que protege el cuerpo o parte de él frente al abrasivo, así como frente a los materiales producidos durante las operaciones de abrasión. Este tipo de ropa es una combinación de la ropa con un equipo de protección respiratoria apropiado.

• Tipo 3: Ropa de protección que protege el cuerpo entero frente al abrasivo, así como frente a los materiales producidos durante las operaciones de abrasión y que es hermético al polvo. Este tipo de ropa es una combinación de la ropa con un equipo de protección respiratoria apropiado.

Figura 4: Pictograma para el marcado de la ropa de protección para operaciones de proyección de abrasivo

Guantes de protección: marcados de acuerdo con los requisitos indicados en la Norma EN 420. Sobre los guantes se marcará el pictograma para operaciones de proyección de abrasivos granulares.

Protección de personas trabajadoras con necesidades especiales: especialmente sensibles, mujeres embarazadas y en período de lactancia natural.

Se debe prohibir acceder a las zonas de riesgo de exposición al personal especialmente sensible (menores, embarazadas, trabajadoras en periodo de lactancia). Así mismo, dado que es una actividad de especial peligrosidad, no se pueden celebrar contratos de puesta a disposición con los trabajadores de ETT.

Evaluación de la exposición

Una vez implantadas las medidas preventivas de control técnico, se hará una evaluación de la exposición a polvo de sílice respirable basada en mediciones que permitan la comparación de la exposición personal con el valor límite ambiental de la exposición diaria (VLA-ED). Esta evaluación puede utilizarse para comprobar la efectividad de las medidas preventivas y también servirá para precisar la elección de los EPI.

Es importante conocer si hay cristobalita o tridimita junto con el cuarzo. Los efectos son aditivos y el método escogido depende de si hay que determinar también tridimita.

La toma de muestras y el análisis de la fracción respirable de sílice cristalina se realizará preferentemente por alguno de los métodos del Instituto Nacional de Seguridad y Salud en el Trabajo o, en su defecto, de otras instituciones de reconocido prestigio.

- MTA/MA-056/A06 Determinación de sílice libre cristalina (cuarzo, cristobalita, tridimita) en aire - Método del filtro de membrana / Difracción de rayos X.

- MTA/MA-057/A17 Determinación de sílice cristalina (fracción respirable) en aire. Método del filtro de membrana / espectrofotometría de infrarrojos.

La estrategia de medición, incluyendo el número de muestras, la duración y la oportunidad de la medición, se recomienda se realice siguiendo las pautas de la norma UNE-EN 689:2019+AC:2019 Exposición en el lugar de trabajo. Medición de la exposición por inhalación de agentes químicos. Estrategia para verificar la conformidad con los valores límite de exposición.

Cuando, de acuerdo con los resultados de la evaluación de la exposición, sea necesario establecer un programa de reevaluación, se realizarán de forma que puedan ser comparables para poder establecer tendencias, así como valorar la eficacia de los medios de control. Para ello se fijarán los parámetros de la tarea: material que se usa, tipo de herramienta, medios de control, tipo de medición (personal o ambiental), etc.

Formación e información

1. El empresario/a debe informar y proporcionar a los trabajadores instrucciones y documentación sobre los siguientes aspectos:

- Los daños para la salud por la exposición a polvo de sílice cristalina que hay en el ambiente donde se realizan las tareas de chorreado.

- Las evaluaciones de riesgos, las medidas preventivas implantadas, la eficacia de las mismas y las conclusiones de las mediciones realizadas.

- Las actuaciones que los trabajadores han de poner en práctica para protegerse a sí mismos y a las demás personas situadas en su entorno.

- Las fichas de datos de seguridad de los suministradores de los diferentes tipos de arena y otros abrasivos utilizados. Se recomienda recopilar, conservar y mantener actualizadas estas fichas. Esta información será transmitida de forma que sea comprensible por quienes trabajan con estos productos.

2. El empresario/a formará al personal para adiestrarlo en la utilización correcta y segura de los equipos de chorreado, compresores, sistemas de ventilación, equipos de extracción de polvo, equipos de retirada de arena utilizada, procesos de trabajo y EPI. Chorreado con arena de piezas y estructuras metálicas: exposición a sílice cristalina 10 Respecto a estos últimos, le advertirá de que, mientras esté proyectando arena, no se ha de quitar el equipo de protección respiratoria, ya que, de hacerlo, podría exponerse a concentraciones de polvo muy elevadas que podrían causar daños graves a su salud. También se le informará de las situaciones excepcionales de emergencia en las que podrá retirarse dicha protección.

3. Se recomienda que la información, las instrucciones y la formación sean elaboradas e impartidas, preferentemente, por personas de la propia empresa. Si ello no es posible, por personal ajeno a ésta. Unos y otros han de tener experiencia en las actividades de chorreado con arena y capacitados para transmitir buenas prácticas de seguridad y salud en el trabajo.

3. Se recomienda que la información, las instrucciones y la formación sean elaboradas e impartidas, preferentemente, por personas de la propia empresa. Si ello no es posible, por personal ajeno a esta. Unos y otros deben tener experiencia en las actividades de chorreado con arena y estar capacitados para transmitir buenas prácticas de seguridad y salud en el trabajo.

4. Para facilitar las actividades de información y formación, se recomienda solicitar a los fabricantes o suministradores de los equipos de trabajo y EPI que sus técnicos entrenen a los encargados/as u otros trabajadores/as sobre cómo trabajar con seguridad y cómo ejecutar las operaciones de mantenimiento de dichos equipos en buenas condiciones de seguridad.

5, El empresario/a consultará al personal de su empresa y a sus representantes sobre la implantación y desarrollo de medidas preventivas para reducir y controlar la exposición a polvo de sílice cristalina.

6. El empresario/a proporcionará información al personal de su empresa sobre medidas de actuación frente a emergencias y para solicitar ayuda exterior (Tfno. emergencias: 112, Tel. del Instituto Nacional de Toxicología: 91 56 20 420)

Vigilancia de la salud

La empresa está obligada a garantizar la vigilancia de la salud del personal de su empresa que se realizará preferentemente de acuerdo con el Protocolo de vigilancia específica “Silicosis” del Ministerio de Sanidad.

Para que el programa de vigilancia de la salud se ajuste a los riesgos derivados de los agentes químicos presentes en el lugar de trabajo, por parte de la empresa se debe facilitar a la unidad médica encargada de la vigilancia de la salud información de las personas expuestas a polvo de sílice y las fichas de datos de seguridad de los productos utilizados.

Además, se deberá cumplir con las especificaciones de obligado cumplimiento en cuanto a documentación recogidas en el Real Decreto 665/1997, de 12 de mayo, y sus modificaciones sobre la protección de los trabajadores contra los riesgos relacionados con la exposición a agentes cancerígenos durante el trabajo.

Cabe destacar:

1) Se debe disponer de una lista actualizada del personal expuesto a sílice, anotando de forma cronológica la profesión y puesto de trabajo, los niveles y tiempos de exposición así como los sistemas de prevención y protección que se han puesto a disposición del mismo.

2) Se deben conservar los historiales médicos individuales durante un plazo de 40 años después de terminada la exposición,

3) se debe conservar la documentación sobre los resultados de la evaluación de riesgos así como los criterios y procedimientos de la evaluación, medición, análisis o ensayo.

4) Cuando la persona se jubile o cese la relación contractual, se le deberá proporcionar información sobre las razones que hacen recomendable la vigilancia postocupacional y facilitar un informe que incluya una descripción detallada de los puestos desempeñados con sus tiempos de permanencia, los riesgos detectados, las dosis de SiO2 a las que ha estado expuesto, las medidas preventivas individuales adoptadas así como cualquier otra información relevante

Descarga

| Descarga pdf | Tamaño |

|---|---|

|

|

(PDF

, 1,4 MB)

|

Anexo 1. La tarea de chorreado con arena de piezas y estructuras metálicas

El chorreado con arena es un proceso en seco de limpieza y preparación superficial de productos metálicos. Consiste en lanzar un chorro de arena a alta energía sobre un elemento metálico para retirar de su superficie óxidos metálicos, restos de arena en las piezas fundidas, pinturas, grasa y otros componentes indeseados. Generalmente, este proceso tiene la finalidad de obtener una superficie limpia y rugosa sobre la que posteriormente efectuar otros tratamientos para su protección.

La ejecución de esta tarea se lleva a cabo en lugares de trabajo de diferentes características, ya sea en una sala de chorreado u otro tipo de instalación diseñada expresamente para ello, o en un espacio al aire libre, en particular cuando se trata de hacer este tipo de tratamiento sobre grandes piezas metálicas. También se hace chorreado en recintos semiabiertos, que constan de una edificación con dos o tres paramentos y una cubierta, en tanto que uno o dos frentes están abiertos al aire libre.

Las piezas se colocan sobre el suelo o en una bancada. En el caso de las operaciones de limpieza del casco de un buque, de un puente metálico o de otras estructuras metálicas fijas, el chorro de abrasivo se lanza directamente en el lugar donde se encuentra la instalación objeto de limpieza.

Una planta de chorreado se compone de los siguientes elementos:

- Un espacio donde se proyecta el chorro de abrasivo sobre la pieza metálica.

- Un conjunto de equipos de trabajo, integrado básicamente por: silos donde se almacena la arena, un compresor de caudal variable con una presión de 7 a 8 bares, una arenadora equipada con tolva de carga del abrasivo y válvula dosificadora, circuito de transferencia de la arena, además de mangueras, lanza (pistola o portaboquilla) y boquilla para dirigir el chorro.

Los trabajadores suelen ir equipados con protección respiratoria semiautónoma asociada a un capuz que les cubre la cabeza, los hombros y la parte superior del pecho.

Aproximadamente cada 25 minutos, el tiempo de duración de proyectar el abrasivo contenido en la arenadora, el operario efectúa una pausa de unos 5 a 8 minutos. Momento que aprovechan para retirarse la protección respiratoria.

El suelo de la zona de tratamiento es frecuente encontrarlo con una capa de unos pocos centímetros de arena ya utilizada. Arena que debería retirarse, al menos, con una frecuencia diaria.

Esta actividad suele ser ejecutada por un sólo trabajador, el “chorreador”, que sujeta con sus manos la lanza con la que proyecta el abrasivo sobre la pieza metálica. En ciertas ocasiones, en particular en los espacios semiabiertos y en exteriores, puede haber otro trabajador que vigila el proceso a una distancia de unos 10 metros y colabora con el “chorreador” en tareas de control del compresor, de la arenadora, suministro y retirada de piezas objeto de tratamiento, retirada de la arena utilizada y otras tareas auxiliares. En determinadas empresas, el “chorreador” rota durante el día o durante la semana con otras tareas de tratamiento superficial, tales como el pintado o el recubrimiento de zinc.

La arena llega a los centros de trabajo en sacos y en cisternas. Las empresas que comercializan arena para chorrear suelen acompañar el producto de una ficha de datos de seguridad.

Anexo 2. Arena y otros áridos utilizados en el chorreado

Uno de los métodos más utilizados para efectuar la limpieza y el decapado de una superficie metálica y de otros materiales es el lanzamiento a presión de un abrasivo. Mediante el impacto de las partículas del abrasivo sobre el material objeto de tratamiento se desprende la capa superficial. Su aplicación está extendida en una amplia gama de actividades de tratamiento superficial de estructuras y piezas metálicas, entre otras:

- Retirada de material oxidado, pintura, grasa y otros restos indeseados de la superficie de las piezas metálicas.

- Retirar los restos de los moldes e irregularidades de las piezas de fundición.

- Limpiar y eliminar la pintura y las incrustaciones superficiales del casco de un buque, de un puente metálico y de otras estructuras metálicas.

- Limpiar el interior de un tanque de almacenamiento de productos químicos.

- Obtener una superficie rugosa, etc.

Los abrasivos son materiales caracterizados por su elevada dureza y alta capacidad de corte. Muchos de ellos son de origen mineral extraídos directamente de la naturaleza, como la arena, en tanto otros se obtienen mediante un proceso químico, por ejemplo, la alúmina. La mayoría de los materiales utilizados como abrasivos tienen estructura cristalina, formada por enlaces químicos de elevada resistencia que les confiere una alta estabilidad frente a la alteración química y dureza frente a la compresión. De otro lado, suelen ser malos conductores, tanto eléctricos como térmicos.

Las características técnicas más importantes de un abrasivo para chorrear son la dureza, el tamaño relativamente pequeño del grano y la estructura afilada de sus aristas.

La arena de cuarzo suele cumplir estas exigencias, lo que unido al menor precio en comparación con otros abrasivos, hace que buena parte de los empresarios dedicados al chorreado no dudarían en adquirirla para aplicarla en el chorreado. Sin embargo, considerando que el chorreado puede ocasionar un grave riesgo a la salud de las personas expuestas al polvo de arena de cuarzo, desde hace varios decenios bastantes empresas han ido sustituyéndola por otros abrasivos, si bien de mayor precio (en 2010, un kilogramo de corindón marrón tenía un precio en el mercado nueve veces mayor que la arena, en tanto las microesferas de vidrio seis veces más y el silicato de aluminio el doble).

La arena de cuarzo es un material sólido, inodoro y de color blanquecino, gris o marrón claro, dependiendo de su procedencia. La que habitualmente se maneja en el chorreado tiene un contenido de sílice cristalina de aproximadamente un 95 a 99 %, el resto son pequeñas cantidades de otros minerales, generalmente en forma de óxidos. El diámetro de los granos de arena antes de proyectarse suele ser de 0,8 a 2 milímetros, granulometría obtenida por los suministradores después de haber tamizado la arena con el fin de retirar los finos, pues estos no son efectivos para la acción abrasiva, así como los granos gruesos, que obstruirían los equipos. La arena llega a los centros de trabajo en sacos y a granel.

La arena de cuarzo, originada por el efecto de la disgregación natural de las rocas, la podemos encontrar acumulada en grandes depósitos estratificados sobre el terreno, en los lechos de los ríos o en las playas.

Para su aprovechamiento industrial, la arena se clasifica de acuerdo con el tamaño de los granos. Mediante el análisis granulométrico se separa el árido en diferentes fracciones según el tamaño de las partículas comprendidas dentro de unos determinados límites y especificando el porcentaje que hay de cada fracción. En el chorreado se utilizan arenas en las que dominan las fracciones comprendidas entre 0,32 y 1,25 mm.

Hay otros materiales abrasivos utilizados en el chorreado, tales como escorias de cobre, granalla con arena, determinados silicatos de aluminio, etc., que suelen contener sílice cristalina en porcentajes variables.

A la hora de afrontar el decapado de una superficie, o de retirar la suciedad o el óxido que esta presente, una de las mejores opciones es la aplicación de algún abrasivo a presión. Comúnmente se tiende a creer que lo que se aplica es siempre algún tipo de arena, por eso en muchos casos a este método se le denomina arenado o chorro de arena, sin embargo, son diversas las materias que podemos utilizar para llevarlo a cabo y éstas difieren entre sí en muchos aspectos, como puede ser el tamaño, la forma y el índice de corte (más o menos abrasivas) por lo que la aplicación de cada una de ellas será más o menos recomendada en función del trabajo a realizar y los resultados obtengamos también dependerán esta elección.

Otros abrasivos que pueden sustituir a la arena

Hay una gran variedad de abrasivos, generalmente de un precio más elevado que la arena. Los hay naturales, que se extraen directamente de la naturaleza, y sintéticos, obtenidos mediante procesos químicos o físicos.

Corindón. Adecuado para un amplio campo de aplicaciones tales como desoxidado, decapado de piezas de hierro y/o acero, en aplicaciones en las que se requiere obtener una cierta rugosidad en la superficie de la pieza metálica, como es el caso de preparación de superficies para pintado o recubrimiento con resina sintética o goma, limpieza y desbarbado de soldadura; limpieza de capas de pintura y laca. Se presenta en forma de granos de formas angulares lo que le confiere un alto índice de abrasión.

Microesferas de vidrio. Formas esféricas regulares, no porosas. Adecuado para una gran variedad de aplicaciones. Por la forma redondeada de estas partículas, el índice de abrasión es bajo. Son especialmente recomendables para la limpieza de pequeñas piezas metálicas.

Silicato de Aluminio. Los granos de este material son de formas irregulares, angulosas, ligeramente laminares y de perfiles variados, con aristas ligeramente cortantes. La partícula actúa por roce y deslizamiento, que unido a sus aristas ligeramente cortantes, ejerce una acción de cizallado, con baja abrasión. Su granulometría, muy ajustada y controlada, presenta la ventaja de efectuar una acción homogénea y delicada sobre las superficies a tratar. Sobre superficies metálicas, y principalmente hierro. Es apropiado para eliminar pinturas y retirar oxidaciones. Tiene características parecidas al corindón.

Anexo 1. Agentes químicos más importantes o frecuentes en chorreado con arena conteniendo sílice cristalina

NOTA. El VLA está tomado del Real Decreto 1154/2020, de 22 de diciembre, por el que se modifica el Real Decreto 665/1997, de 12 de mayo, sobre la protección de los trabajadores contra los riesgos relacionados con la exposición a agentes cancerígenos durante el trabajo

|

Agentes químicos |

Nº CAS |

VLA-ED |

VLA-EC |

Notas de los LEP |

Indicador biológico VLB Momento de muestreo |

Frases H |

Estado físico y forma de presentación(2) |

Propiedades físicas(3) |

||

|---|---|---|---|---|---|---|---|---|---|---|

| ppm | mg/m3 | ppm | mg/m3 | |||||||

|

Sílice cristalina. Cuarzo Cristobalita Dióxido de silicio SiO2 Óxido de silicio |

14808-60-7 |

Fracción respirable |

0,05(1) |

|

Sólido Polvo cristalino |

P.e.: 2230 ºC P.f.: 1610 °C Insoluble en agua. |

||||

(1) Como medida trnsitoria hasta el 31 de diciembre de 2021 un valor límite de 0,1 mg/m3

(2) A temperatura ambiente.

(3) P.e.: Punto de ebullición. P.f.: Punto de fusión.