039. Atrapamiento en engranajes de piñones de cinta transportadora

Datos del accidente

| DATOS | CÓDIGO | TEXTO |

|---|---|---|

| ACTIVIDAD ECONÓMICA (CNAE) | 292 | Fabricación de carrocerías para vehículos |

| ACTIVIDAD FÍSICA ESPECÍFICA | 13 | Hacer funcionar máquina |

| DESVIACIÓN | 41 | Pérdida de control de máquina. Arranque intempestivo |

| FORMA (CONTACTO, MODALIDAD DE LA LESIÓN) | 64 | Amputación de dedos |

| AGENTE MATERIAL DE LA ACTIVIDAD FÍSICA | 11010203 | Cinta transportadora móviles |

| AGENTE MATERIAL DE LA DESVIACIÓN | 11010203 | Cinta transportadora móviles |

| AGENTE MATERIAL CAUSANTE DE LA LESIÓN | 14029900 | Otros agentes constitutivos de máquinas |

Descripción

Tarea

El trabajador accidentado realiza tareas de mantenimiento de la maquinaria en una empresa que fabrica piezas para el sector de automoción englobando cambio de filtros, limpieza, engrase, desatascos y ajustes así como mantenimiento preventivo de toda la maquinaria de la empresa.

Accidente

El accidente tuvo lugar cuando se realizaba la tarea de resolver una incidencia en la cinta transportadora, concretamente, se había producido un atasco en la misma y se había parado.

El trabajador accidentado estaba en la zona denominada “pozo” (foso) que es donde se encuentra parte de la cinta transportadora. Esta cinta se encuentra parte en el piso inferior y parte en el exterior de la nave, y recoge todo el material sobrante de las prensas que realizan el prensado y troquelado de las piezas para los automóviles, y los deposita en un contenedor. Tiene una longitud aproximada de 50 metros de los que unos 30 metros están en el “pozo”.

Cuando se para esta cinta transportadora se produce una señal acústica y luminosa en el piso superior donde se encuentran las prensas. Cuando sucede esto se baja al foso para volver a ponerla en marcha ya que, en algunos casos, la cinta se para por pequeños atascos o esfuerzos que hacen saltar el diferencial del cuadro de puesta en marcha.

En muchas ocasiones, este tipo de atascos se soluciona con accionar la cinta marcha atrás y volver a accionarla hacia adelante. Si la parada se debe a un atasco más importante se lo comunican a la empresa para que el personal de mantenimiento realice las labores de desatascado.

Ver figura 1, "Parte de la cinta transportadora situada en el foso" y figura 2, "Lugar donde estaba el trabajador accidentado".

El día del accidente se produjo un atasco en la cinta transportadora. Dos operarios de las prensas observan la parada de la cinta y deciden bajar a desatascar el equipo. Cuando se encuentran en el pozo gritan a viva voz si se encuentra alguien en su interior. Al no obtener respuesta se dirigen al cuadro de puesta en marcha, lo abren y suben el diferencial que está bajado. En ese momento escuchan gritos y se percatan que hay alguien al final del foso. Inmediatamente paran la cinta transportadora y la accionan marcha atrás. El trabajador accidentado estaba quitando unos restos de material del engranaje de la cinta con un destornillador. Llevaba los guantes de trabajo puestos.

Nota: El día de la visita se observa que no existe señalización del riesgo de atrapamiento en la cinta transportadora, ni paradas de emergencia a lo largo de ella y señalización incorrecta en el cuadro eléctrico, no se puede comprobar donde está la placa por la suciedad que tiene la cinta transportadora y que la luminosidad del foso no es suficiente.

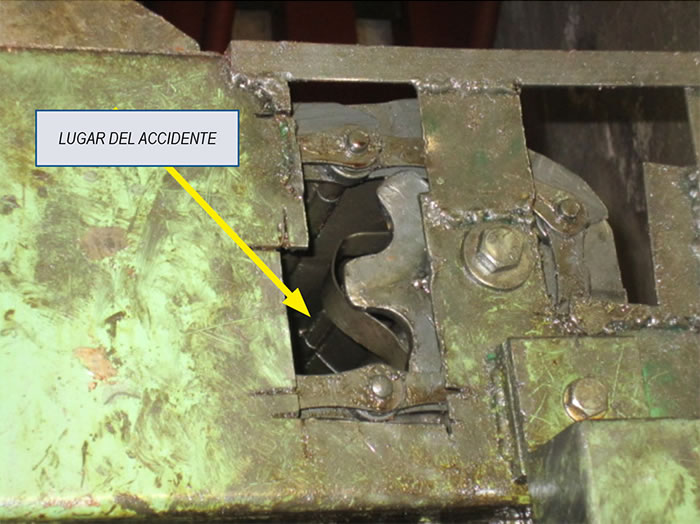

Ver figura 3, "Engranaje de la cinta transportadora".

Como consecuencia de este hecho el trabajador sufre una amputación casi completa del 3º y 4º dedos de la mano izquierda y una fractura del 3º metacarpiano de dicha mano.

Datos complementarios

En la Evaluación de Riesgos aparece el puesto de Mantenimiento. El riesgo recogido, entre otros, es el de "atrapamientos por elementos móviles desprotegidos".

El resultado de la medición es de 86,6 lux y para este tipo de tarea, según el RD 486/1997, debe ser como mínimo de 100 lux.

Causas

- Procedimiento inadecuado de trabajo. No señalizar el cuadro debidamente cuando se realiza una tarea de mantenimiento.

- Posibilidad de accionar el equipo cuando se encuentra otra persona realizando labores de mantenimiento. Falta de consignación.

- Falta de avisador acústico y luminoso que indique el rearme de la máquina.

- No cumplir el equipo con todas las disposiciones mínimas que establece el RD 1215/1997.

- Falta de comunicación entre trabajadores.

- Luminosidad insuficiente.

- No poner a disposición del trabajador accidentado los Equipos de Protección Individual indispensables para realizar su tarea (entre otros, chaleco reflectante).

- Partes del equipo accesibles peligrosas (atrapantes, cortantes, punzantes, etc.).

Recomendaciones preventivas

Se debe establecer un procedimiento de trabajo por escrito y poner en conocimiento de todos los trabajadores que realicen la tarea de mantenimiento de los equipos. En éste, se incluirá la consignación de máquinas, donde se realizará los siguientes pasos durante la realización de los trabajos de limpieza, mantenimiento o reparación: Parada del equipo, Aislamiento del equipo, Bloqueo de los dispositivos de separación de energías (consignación), Disipación de energías acumuladas y Verificación del aislamiento. Se señalizará el cuadro de accionamiento con un cartel donde se avise que se están realizando operaciones de limpieza, mantenimiento o reparación.

Los órganos de accionamiento no deberán acarrear riesgos como consecuencia de una manipulación involuntaria. Si fuera necesario, el operador del equipo deberá cerciorarse desde el puesto de mando principal de la ausencia de personas en las zonas peligrosas. Si esto no fuera posible, la puesta en marcha deberá ir siempre precedida automáticamente de un sistema de alerta, tal como una señal de advertencia acústica o visual. El trabajador expuesto deberá disponer del tiempo y de los medios suficientes para sustraerse rápidamente de los riesgos de la puesta en marcha (RD 1215/1997).

Las operaciones de mantenimiento, ajuste, desbloqueo, revisión o reparación de los equipos de trabajo que puedan suponer un peligro para la seguridad de los trabajadores se realizarán tras haber parado o desconectado el equipo, haber comprobado la inexistencia de energías residuales peligrosas y haber tomado las medidas necesarias para evitar su puesta en marcha o conexión accidental mientras esté efectuándose la operación (R.D. 1215/1997).

Las máquinas deberán tener protegidas, siempre que sea posible, todas aquellas partes que presenten riesgos de atrapamiento, quemaduras, golpes, cortes o proyección. Se debe proteger el engranaje de la cinta transportadora.

El encargado o supervisor comprobará la consignación previa para la tarea de mantenimiento, ajuste, reparación y limpieza a realizar en la máquina. Siempre que otros operarios bajen a accionar el cuadro de mandos de la cinta por una parada ocasional comunicar al encargado que se va a realizar esta acción.

El equipo de trabajo debe cumplir con las disposiciones que establece el RD 1215/1997 en sus anexos I y II. Además dispondrá de paradas de emergencia en su recorrido y en el cuadro de accionamiento. Deberá disponer de una señalización adecuada a los riesgos que presente.

Se deberá cumplir con las disposiciones mínimas de seguridad y salud en los lugares de trabajo que establece el RD 486/1997 en su Anexo IV: Iluminación de los lugares de trabajo porque la iluminación en el foso es insuficiente.

El empresario deberá proporcionar a sus trabajadores equipos de protección individual adecuados para el desempeño de sus funciones y velar por el uso efectivo de los mismos cuando, por la naturaleza de los trabajos realizados, sean necesarios. Además de los equipos proporcionados, se deberá proporcionar chaleco reflectante para cuando baje al foso.

La evaluación de riesgos debe ser actualizada y revisada, con ocasión de los daños para la salud que se han producido.

Ya que el trabajador ha sido formado e informado reforzar esa información y formación para que no vuelva a repetirse este hecho.

| Descarga pdf | Tamaño |

|---|---|

|

|

(PDF

, 2,0 MB)

|